|

|

МЕНЮ

|

Дипломная работа: Проектирование привода общего назначенияОпределим толщину фланцев поясов корпуса и крышки. Толщину верхнего пояса корпуса и пояса крышки определим по формуле (6.2):

где нижнего пояса корпуса по формуле (6.3):

где Принимаем Определим диаметр болтов: фундаментных по формуле (6.4):

где принимаем болты с резьбой M 20; крепящих крышку корпуса у подшипников по формуле (6.5):

где принимаем болты с резьбой M 16; соединяющих крышку с корпусом по формуле (6.6):

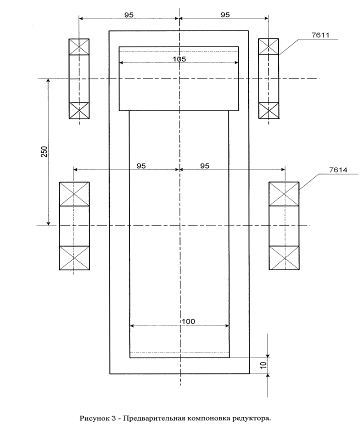

где принимаем болты с резьбой M l2. 7. ПЕРВЫЙ ЭТАП КОМПОНОВКИ РЕДУКТОРАКомпоновку обычно проводят в два этапа. Первый этап служит для приближённого определения положения зубчатых колес, для последующего определения опорных реакций и подбора подшипников. Компоновочный чертёж выполняем в одной проекции разрез по осям валов при снятой крышке редуктора. Примерно по середине листа параллельно его длинной

стороне проводим горизонтальную осевую линию; затем две вертикальные линии - оси

валов на расстоянии Вычерчиваем упрощённо шестерню и колесо в виде прямоугольников; шестерню выполняем за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника. Очерчиваем внутреннюю стенку корпуса: а). принимаем зазор между торцом шестерни и внутренней стенкой корпуса

б). принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса

в). принимаем расстояние между наружным кольцом

подшипника ведущего вала и внутренней стенкой корпуса Так как диаметр вершин зубьев шестерни ведущего вала

равен 126,37мм, по конструктивным соображениям для удобства монтажа намечаем

роликоподшипники конические однорядные средней широкой серии, где диаметр

подшипников равен 120мм. Для ведомого вала намечаем радиальные подшипники

тяжелой серии. Габариты подшипников выбираем по диаметру вала в месте посадки

подшипников Таблица 2 - Параметры подшипников.

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазочного материала внутрь корпуса вымывания пластичного смазочного материала жидким

маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширину

определяет размер Измерением находим расстояние между опорами на ведущем

валу Глубина гнезда подшипника 7611:

Предварительная компоновка редуктора представлена на рисунке 3.

8. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИВыбираем приводную роликовую однорядную цепь. Вращающий

момент на ведущей звездочке: ведущей звездочки по формуле (8.1):

принимаем ведомой звездочки по формуле (8.2):

принимаем Тогда фактическое передаточное число равно:

Отклонение составит: Расчетный коэффициент нагрузки определим по формуле (8.3):

где спокойной нагрузке (передача к ленточному конвейеру)

рекомендацией на с.150 [1]

угол не превышает 60°), в соответствии с рекомендацией

на с.150 [1]

150 [1]

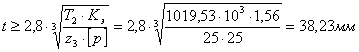

Для определения шага цепи ориентировочно зададимся

величиной допускаемого давления в шарнирах опоры. Ведущая звездочка имеет

частоту вращения Среднее значение допускаемого давления в соответствии

с рекомендациями в таблице 7.18 [1]

где

Подбираем в соответствии с таблицей 7.15 [1] цепь

ПР-50,8-226,8 в соответствии с ГОСТ 13568-75, имеющую шаг цепи Определим скорость цепи по формуле (8.5):

где п2 - частота

вращения ведущей звездочки, t - шаг

цепи, Окружную силу определим по формуле (8.6):

где

Давление в шарнире проверим по формуле (8.7):

где

Уточняем по таблице 7.18. [1] допускаемое давление:

где р - табличное значение допускаемого давления по

таблице 7.18 при

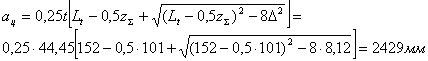

следовательно, условие p< Число звеньев цепи определим по формуле (8.8):

где

Округляем до четного числа Уточняем межосевое расстояние для цепной передачи по формуле (8.9):

где t - шаг цепи, t=44.45мм;

Для свободного провисания цепи предусматриваем

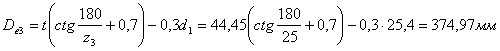

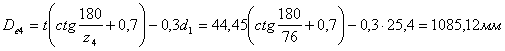

возможность уменьшения межосевого расстояния на 0,4%, т.е. на Определим диаметры делительных окружностей звездочек по формулам (8.10), (8.11):

Определим диаметры наружных окружностей звездочек по формулам (8.12), (8.13):

где Определим силы, действующие на цепь: окружная сила определена выше: от центробежных сил определим по формуле (8.14):

где q - масса цепи, q=7,5кг/м; v - скорость

цепи, от провисания по формуле (8.15):

где

q - масса цепи,

Расчетную нагрузку на валы определим по формуле (8.16):

Проверим коэффициент запаса прочности цепи по формуле (8.17):

где Q - разрушающая

нагрузка см. таблицу 7.15

спокойной нагрузке (передача к ленточному конвейеру) Fv - действующая на цепь от центробежных сил, Fv =35Н; Ff - сила, действующая на цепь от провисания цепи, Ff =1072Н. Это больше, чем нормативный коэффициент запаса в соответствии таблицей 7. 19 [1] равный

Определим размеры ведущей звездочки: диаметр ступицы звездочки определим по формуле (8.18):

где |

||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(8.4)

(8.4)  (8.9)

(8.9)  (8.10)

(8.10)  (8.11)

(8.11)  (8.12)

(8.12)  (8.13)

(8.13)