|

|

МЕНЮ

|

Дипломная работа: Проектирование системы кондиционирования воздуха- Необходимо регулярно проверять заземление металлической конструкции агрегата. - Необходимо регулярно проверять тепловые реле защиты электродвигателей от перегрузки и все электрические контакты. - Каждые полгода следует проверять степень износа всех подвижных элементов кондиционера и надежность затяжки установочных винтов электродвигателей, вентиляторов, подшипников. - Ни в коем случае нельзя использовать кондиционер без установленных воздушных фильтров. Для обеспечения оптимальной эффективности фильтры должны быть достаточно чистыми, поэтому их следует периодически очищать, а при необходимости – заменять. - Застаивание влаги в поддонах для сбора конденсата может привести к их заиливанию и, как результат, к закупориванию дренажного отверстия и переполнению поддона. Во избежание этого необходимо периодически чистить поддоны. В целях предотвращения распространения бактерий может потребоваться специальная обработка поверхностей, которую должен выполнять только квалифицированный специалист. - Не реже, чем два раза в год, следует осматривать дренажный патрубок, так как он может забиваться попадающей в него пылью, особенно при загрязненных воздушных фильтрах. - Загрязнение теплообменников приводит к снижению их эффективности. Поэтому ежегодно следует проверять теплообменники и, если они требуют чистки, выполнять ее с помощью щетки или пылесоса. При этом необходимо соблюдать особую осторожность, чтобы не повредить ребра теплообменника. - Использование жесткой воды со значительным содержанием минеральных солей в ней может привести к загрязнению трубок теплообменника и, как следствие, к критическому снижению эффективности установки. Поэтому необходимо проводить предварительную подготовку используемой воды. 1.8.1 Техническое обслуживание подшипников вентилятора Система смазки подшипников вентилятора заправляется на заводе-изготовителе и поэтому не требует дополнительной добавки смазочного масла после монтажа установки. Подшипники вентиляторов могут иметь постоянную систему смазки, не требующую никакого обслуживания на протяжении всего срока эксплуатации вентилятора. Однако многие виды подшипников вентиляторов необходимо ежегодно проверять и при необходимости обновлять. Недостаточное или излишнее количество смазки может привести к значительному сокращению срока службы подшипников. 1.8.2 Техническое обслуживание воздушных фильтров Воздушные фильтры должны устанавливаться внутри агрегата. Периодичность чистки фильтров определяется степенью их загрязнения. При необходимости фильтры нужно заменять на новые. 1.9 Эксплуатация центрального кондиционера Предельные рабочие характеристики: - При эксплуатации агрегата необходимо соблюдать допустимые рабочие условия, предельные величины которых указаны в нижеприведенных таблицах. Нарушение этого требования, например, превышение скорости вращения вентилятора и рабочей температуры, может привести к необратимой деформации или растрескиванию оборудования. Вызванная этим разбалансировка может явиться причиной значительной вибрации установки. - Все вентиляторы статически и динамически балансируются на заводе-изготовителе. Поэтому возникновение вибрации свидетельствует о ненормальной работе агрегата и требует выявления ее причин и их устранения. Агрегат должен быть обязательно остановлен, так как повышенная вибрация может повлечь за собой преждевременный износ или выход из строя вентилятора и электродвигателя. Проверка уровня вибрации должна выполняться каждые 3 месяца. Увеличение вибрации является показателем возможной неисправности. Причины вибрации: - Разбалансировка крыльчатки вентилятора. Происходит из-за загрязнения лопастей крыльчатки, потери балансировочного груза, либо в результате деформации крыльчатки при превышении скорости вращения или механическом повреждении. - Деформация вала - Неисправность привода, вызванная нарушением центровки шкивов привода, повреждением или износом клинового ремня, либо неправильным натяжением ремня. - Неисправность подшипников, ослабление крепежных болтов. - Разбалансировка ротора электродвигателя. - Дефект подвески вентилятора - Использование разных виброизолирующих опор. - Перегрузка вентилятора в результате неправильного расчета падения давления в нагнетательном патрубке вентилятора. 2. Принцип действия и классификация центробежных насосов Центробежные насосы получили наибольшее распространение ввиду простоты и удобства эксплуатации. Принцип работы этих насосов основан на использовании закона центробежных сил. При вращении рабочего колеса жидкость, залитая в насос перед его пуском, увлекается лопатками, под действием центробежной силы двигается от центра к его периферии вдоль лопаток и подается через спиральную камеру в нагнетательную трубу. Поэтому на входе в колесо в том месте, где всасывающая труба примыкает к корпусу, создается разрежение, под действием которого вода подсасывается в насос. Вращающееся рабочее колесо подхватывает жидкость и выбрасывает ее в нагнетательную трубу. Таким образом, устанавливается непрерывное движение жидкости. Для уменьшения гидравлических потерь скорость движения жидкости в трубопроводе ограничена. Если же скорость при выходе из спиральной камеры больше скорости в нагнетательной трубе, то нагнетательный патрубок на корпусе насоса выполняется расходящимся. В таком патрубке вследствие увеличения сечения уменьшается скорость, давление увеличивается, и здесь происходит дальнейшее (после корпуса) превращение кинетической энергии движения в потенциальную энергию давления. Центробежные насосы различаются: - по числу колес: а) одноколесные или одноступенчатые; б) многоколесные или многоступенчатые; - по создаваемому напору: а) низконапорные — с напором до 60 м вод. ст.; б) средненапорные — с напором 20—60 м вод. ст.; в) высоконапорные — с напором более 60 м вод. ст.; - по способу подвода воды к колесу: а) с односторонним подводом жидкости; б) с двухсторонним подводом жидкости; - по способу разъема корпуса: а) с горизонтальным разъемом; б) с вертикальным разъемом. 2.1 Монтаж центробежного насоса Насосы в большинстве случаев поставляют на монтажную площадку в виде насосного агрегата. Насос и электродвигатель устанавливают на заводе на обшей обработанной чугунной плите, валы соединяют муфтой и центруют. Такой насосный агрегат монтируют следующим образом. На готовый бетонный или кирпичный фундамент устанавливают плиту с закрепленными на ней насосом и электродвигателем (рис. 43). Плиту устанавливают на металлических подкладках толщиной 30—40 мм, шириной 60—80 мм и длиной 100—150 мм и регулируют клиньями. Горизонтальность установки агрегата проверяют уровнем, который помещают на фланец нагнетательного патрубка насоса в двух взаимно перпендикулярных направлениях. Отклонение насоса от горизонтального положения не должно превышать 1 мм на 1 м. Плиту агрегата закрепляют к фундаменту болтами, заложенными в углубления фундамента. После проверки установки агрегата по уровню делают опалубку и подливают, цементным раствором плиту агрегата. Центровку муфты насоса и электродвигателя производят при помощи стрелок со щупом или индикатором так же, как и у вертикального компрессора. По окончании центровки проверяют вращение насоса вручную. Его проворачивание должно быть легким, равномерным и без заеданий. После этого на насос устанавливают арматуру и подводят к нему трубопроводы, которые должны быть закреплены так, чтобы они не могли создавать нагрузки на насос. Особое внимание нужно обратить на тщательность сборки и полную герметичность всасывающего трубопровода. Этот трубопровод должен быть по возможности коротким, с малым числом колен. На всасывающем трубопроводе насоса, установленного выше уровня перекачиваемой жидкости, необходима установка приемного клапана и фильтрующей сетки. На напорном патрубке насоса устанавливают запорную задвижку, а за ней ставят обратный клапан, предохраняющий насос от внезапного повышения давления. По окончании монтажа производят ревизию насоса, устраняют обнаруженные дефекты и подготовляют насос к пуску сначала на холостом ходу в продолжение 1—2 ч, а затем, под нагрузкой на воде в течение 3—5 н. Если на монтажную площадку насос и электродвигатель поступают раздельно без плиты, то на месте монтажа используют сварную раму, изготовленную из угловой стали или швеллеров. Монтаж насосного агрегата с рамой производится так же, как и с плитой.

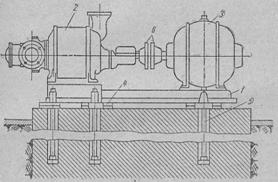

Рис. 16. Монтаж центробежного насоса. 1 — плита; 2 — насос; 3 — электродвигатель; 4—подкладка; 5 — болты; 6— муфта. 2.2 Эксплуатация центробежных насосов При подготовке насоса к пуску проверяют наличие и подключение контрольно-измерительных приборов, наличие смазки в подшипниках, состояние муфтового соединения, наличие защитного ограждения муфты. Перед пуском насос и всасывающий трубопровод заполняют перекачиваемой жидкостью. Если насос находится ниже уровня перекачиваемой жидкости, то их заполняют открытием всасывающей задвижки, если выше — открытием вентиля на перепускной линии из нагнетательного трубопровода пли подачей воды из водопровода (при этом предварительно открывают краники для спуска воздуха). Перед пуском небольших насосов их проворачивают вручную, сняв ограждение на муфте сцепления. Пуск насоса производят с закрытой задвижкой на нагнетательном трубопроводе. При пуске насоса открывают полностью задвижку на всасывании, вентили у манометра и мановакуумметра и включают электродвигатель. Когда насос разовьет полное число оборотов, постепенно открывают задвижку на нагнетательном трубопроводе. Во избежание нагревания жидкости насос при закрытой задвижке на нагнетании не должен работать более 2—3 мин. При пуске и переводе насоса с холостого хода на рабочий следят за амперметром, не допуская изменения его показаний выше предельной величины. Нормальная работа насоса характеризуется почти бесшумным ходом. Во время работы насоса следят за состоянием смазки подшипников и их температурой, не допуская нагревания подшипников выше 50—60° С. Через каждые 800—1000 ч работы насоса спускают грязное масло из корпусов подшипников, промывают их и заполняют свежим маслом. Следят за состоянием сальника, подтягивая его таким образом, чтобы вода просачивалась отдельными редкими каплями. Записывают в журнал показания контрольно-измерительных приборов. Основные неполадки в работе центробежных насосов и способы их устранения приведены в табл. 1. В центробежных насосах регулирование работы (изменение подачи и напора) в условиях эксплуатации выполняют двумя способами: частичным или полным открытием задвижки на нагнетательном трубопроводе (изменением гидравлического сопротивления сети); изменением числа оборотов, если это возможно для данного насоса. Способ регулирования производительности насосов прикрытием или полным открытием задвижки на трубопроводе (дросселирование жидкости) не экономичный, однако широко применяется. Для остановки насоса медленно закрывают задвижку на нагнетательном трубопроводе и выключают электродвигатель. После остановки закрывают задвижку на всасывающем трубопроводе, вентили у манометра и мановакуумметра и все задвижки на трубопроводе. Таб. 1 Основные неполадки в работе центробежных насосов и способы их устранения

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.