|

|

МЕНЮ

|

Курсовая работа: Проектування водонапірної баштиШтучний час на збирання поздовжніх кромок конусу з одного звальцованого листа: 11,7 · 2 = 23,4 л.хв Загальна норма часу на складання поздовжніх швів: 24,8 + 23,4 = 48,2 л.хв 2.3.2 Нормування кільцевих швів Зміст робіт Подати обичайку на робоче місце збирання і встановити їх на ролікоопори. Виправити обичайку. Зістикувати обичайку, витримавши зазори і уступність крамок згідно кресленню. Прихватки напівавтоматичним зварюванням в суміші захисних газів. Контувати обічайку при збиранні. Штучний час на збирання двох обичайок під зварювання кільцевих швів і з’єднання з ними конусу: 52,2 · 2 = 104,4 л.хв Штучний час на збирання фланця до перехідника: 26,4 л.хв Штучний час на збирання фланцю з перехідником до конусу: 36 л.хв Загальна норма часу на складання всіх кільцевих швів: 166,8 л.хв 2.4 Вибір та обґрунтування вибору способу зварювання Для зварювання баку водонапірної башти вибираємо автоматичне та напівавтоматичне зварювання в суміші вуглекислого газу з киснем. Здатність сталі Ст3сп до зварювання добра. Виготовлення конструкції відбувається в заводських умовах. – автоматичним зварюванням виконуються поздовжні і кінцевий шви обичайок. – напівавтоматичним зварюванням виконуються: зварювання двох частин конусу, приварювання до конусу фланця і перехідника, а також кінцевий шов, який з’єднує конус з обичайкою. Курсовим проектом запропоновані саме такі види зварювання тому, що: Висока продуктивність зварюваня в 2-2,5 рази вища в зрівнянні з РДЗ. Забезпечує захист зварювальної ванни від кисню і азоту з повітря. Зварювання виконується концентрованою дугою, що знижує розміри зони термічного впливу – це знижує ймовірність додаткових внутрішніх напруг. Зварювання може виконуватися в усіх просторових положеннях і в важкодоступних місцях (тільки напівавтоматичною). Більш низька ціна ніж РДЗ і зварювання під флюсом. Високі механічні якості зварних з’єднань, що дозволяють її використовувати при виготовленні більш відповідальних металоконструкцій. Курсовим проектом запропоновано вибрати зварювання в суміші захисних газів СО2 + О2 (80%-20%) тому, що: Порівняно зі зварюванням в СО2: мінімальне розбризкування електродного металу (2-3%), якісне формування зварних швів з плавним переходом до основного металу, високі показники механічних характеристик наплавленого металу, більш ліпші санітарно-гігієнічні умови роботи. Процес зварювання відрізняється більш високим окислювальним потенціалом середи і більшою температурою розплавленого металу. Як відомо при зварюванні в вуглекислому газі підвищується розбризкування розплавленого металу. Бризки приварюються до основного металу і потрібна трудомістка зачистка. Примісь кисню до вуглекислого газу відповідає зменшенню розбризкування і зниженню приварювання бризків до виробу, підвищує стабільність горіння дуги, поліпшує формування шва, зменшує висоту підсилення і бугри вість. Кисень зв’язує водень і зменшує його вплив на утворення пор, а також знижує поверхневий натяг зварювальної ванни, в рідкому стані виконується більш повне видалення неметалічних включень і ліпша дегазація металу ванни. Суміш використовується для зварювання вуглецевих сталей з використанням зварювального дроту СВ-08Г2СО. Дріт має достатню кількість кремнію і марганцю для розкислення рідкої ванни і одержання щільних швів. Збільшення складу кисню в суміші більше 30% призводить до появи грубої нерівності поверхні шва. При оптимальному складі суміші на поверхні шва утворюється тонкий шар шлакової корки. Після видалення якої шов має срібний колір. Кисень для зварювання випускають по ГОСТу 5583-78. 2.5 Вибір зварювальних матеріалів Курсовим проектом рекомендується вибирати зварювальний дріт – СВ-08Г2СО. Таблиця 2.1 Хімічний склад

Курсовим проектом рекомендується вибрати захисний газ: це суміш вуглекислого газу і кисню. Вуглекислий газ: ГОСТ 8050-85 – зварювальний – 99,5%. Кисень: ГОСТ 5583-78 – 1-й ґатунок 99,7%. Запобігання можливості появи пор при зварюванні у вуглекислому газі досягається: Введенням в склад зварювальної ванни таких активних розкислювачів, як, наприклад, марганець і кремній за допомогою зварювального дроту. Кисень зменшує поверхневий натяг металу – каплі, перенос металу стає дрібнокапельним, поліпшуються умови формування поверхні шва. Склад водню в ванні також зменшується, так як кисень, з’єднуючись з воднем, утворює нерозчинний в рідкому металі з’єднання. Безперервний вихід активних розкисників в процесі зварювання і кристалізації в атмосферу і шлак призводить до помітного їх зменшення в металі шва, через це при зварюванні у вуглекислому газі низько вуглецевої сталі дротом СВ-08 через протікання реакції окиснення вуглецю в кристалізаційній частині ванни шви виходять пристими. Для подавлення реакції утворення окислу вуглецю (ІІ) при зварюванні у вуглекислому газі низько вуглецевої конструкційної сталі застосовують зварювальний дріт, який має в складі кремній і марганець, марки СВ-08Г2СО. В цьому випадку наплавлений метал одержуємо добре розкислений при достатньому вмісті кремнію і марганцю, і з високими міцкісними і пластичними властивостями. Досвід деяких заводів показує, що додавання до вуглекислого газу 20% кисню змінює характер переносу електродного металу. Процес переносу метала переходить в струйний. При цьому збільшується глибина проплавлення: коефіцієнт плавлення – на 15%, коефіцієнт наплавки – на 25%. Кисень зменшує поверхневий нетяг метала – каплі. Енергійніше протікає реакція окислення марганцю і кремнію, що супроводжується виділенням теплоти. Таблиця 2.2 Хімічний склад

2.6 Розрахунок та вибір режимів зварювання Сукупність технологічних характеристик, які дозволяють отримати якісний зварний шов заданих геометричних розмірів називається параметрами режиму зварювання. 2.6.1 Розрахунок параметрів напівавтоматичного зварювання у суміші газів (СО2 + О2) До основних параметрів напівавтоматичного зварювання у суміші захисних газів відносяться: зварювальний струм, напруга на дузі, діаметр зварювального дроту, швидкість подачі зварювального дроту, питомі витрати захисного газу, виліт електроду. - Діаметр зварювального дроту обирається в залежності від товщини металу, що зварюється, для стикових швів та від катету шва для кутових швів. При збільшенні величини діаметру зварювального дроту підвищується розбризкування електродного металу, поліпшується формування та якість зварювального шва. При виборі діаметру зварювального дроту використовуються значення в табл.6;7. Діаметр зварювального дроту=1,4 мм. - Сила зварювального струму приблизно може бути розрахована за формулою: Ізв=100 de (de + 0,5) + 50 Ізв=100 1,4 (1,4 + 0,5) + 50 = 316 А Силу зварювального струму прийняти 320 А - Напруга на дузі приблизно може бути розрахована за формулою: Uд=8 (de + 1,6) Uд=8 (1,4 + 1,6) = 24 В Напругу на дузі прийняти 24 В - Швидкість зварювання розраховується за формулою:

де Ізв – сила зварювального струму, [А]; Fн – площа поперечного перерізу наплавленого металу, [см2];

Так як три різних з’єднання, то і швидкість розраховуємо для кожного окремо, а також площу поперечного перерізу наплавленого металу: 1 Fн(Т1,

Н1) = 0,75·eq + Fн(Т1, Н1) = 0,75 7·1,5 + 12,5 = 20,375 мм2 2 Fн(С5) = 0,75·eq + S Fн(С5) = 0,75·8·1,5 + 5 =14 мм2 3 Fн(Т1,

У2) = 0,75·eq + b·S+ Fн(Т1, У2) = 0,75·8·1,5 + 1,5·5+(5)2 = 41,5 мм2 Ескізи цих з’єднань зображені на рисунках Розраховуємо швидкість зварювання кожного з’єднання: 1 (Т1,Н1)Vзв

= 2 (С5) Vзв

= 3 (Т1,У2)Vзв

= - Швидкість подачі зварювального дроту розраховується за формулою : Vпод =

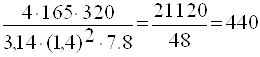

Vпод =

Швидкість подачі зварювального дроту прийняти 440 м/год - Питомі витрати захисного газу залежить від діаметру зварювального дроту, впливають на якість захисту зварювальної ванни від попадання азоту та кисню з повітря. Витрати захисного газу = 1 –16 л/хв - Виліт електрода впливає на якість зварювального шва. При збільшенні вильоту електроду збільшується розбризкування електродного металу, погіршується захист зварювальної ванни, формування та якість зварного шва. Значення вильоту електрода знаходиться. Виліт електроду = 14–16 мм. Розрахункові параметри зварювання заносимо у таблицю:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

м/год

м/год