|

|

МЕНЮ

|

Курсовая работа: Проектирование исполнительного механизма с двигателем и одним выходным валом-0,08 + 0.9 – 1.11 + 0.37 = 0 Изгибающие моменты на участках zi даны в таблице 1. Таблица 1 - Изгибающие моменты в плоскости YOZ.

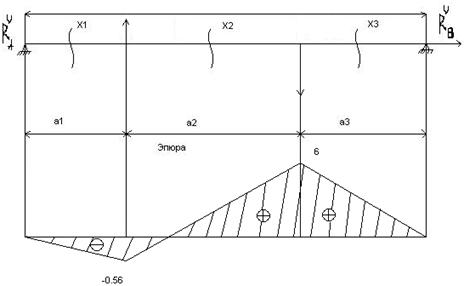

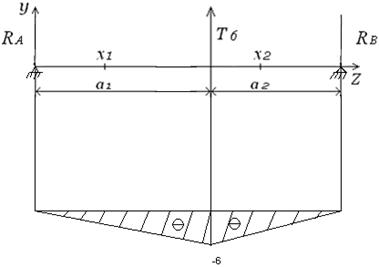

Эпюра МХ представлена на рис.

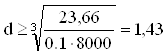

Рисунок 8 - Эпюра МХ Рассмотрим плоский изгиб в плоскости XOZ (рис. 9).

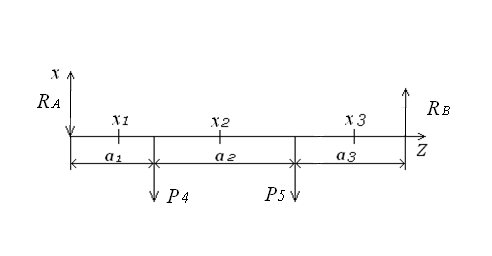

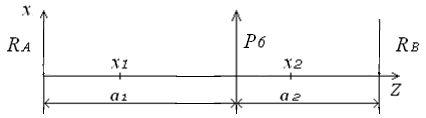

Рисунок 9 - Усилия, действующие в плоскости XOZ Определим реакции в опорах из условий равновесия:

RB = 1.07 Н

RА = 0.59 Н Проверка

0.59+1.07-0.37-1.11 = 0 Изгибающие моменты на участках zi даны в таблице 2. Таблица 2 - Изгибающие моменты в плоскости XOZ.

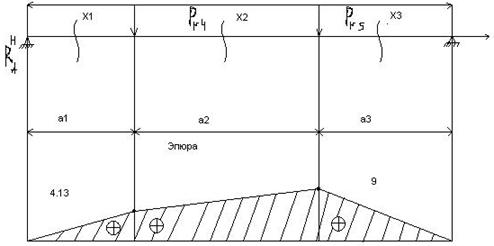

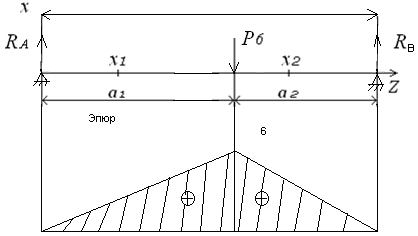

Эпюра МY представлена на рис. 10.

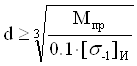

Рисунок 10 - Эпюра МY 5.4.2 Расчёт диаметра валаДиаметр вала определяется из рассмотрения условий прочности. Наибольшие изгибающие моменты Мхмах = 6 Н.мм , Мумах = 9 Н.мм. Условие прочности для вала представляется в виде:

где Мпр - приведённый момент, определяемый по формуле:

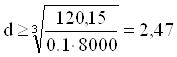

МХ, МY, - изгибающие моменты в опасном сечении в двух перпендикулярных плоскостях; [σ-1]и - предел выносливости при симметричном цикле (для Ст45 [σ-1]и = 8000 Н/см2). Таким образом:

Округляем полученное значение до ближайшего большего значения по ГОСТ 6366-90. d = 1.6 мм. 5.5 Расчёт диаметра выходного вала5.5.1 Расчётные схемы. Построение эпюрРасчётная схема выходного вала представлена на рис. 11.

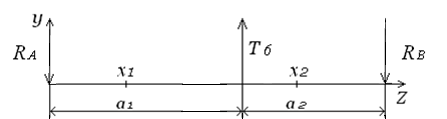

Рисунок 11 - Усилия в зацеплении колеса выходного вала Рассмотрим плоский изгиб в плоскости YOZ (рис. 12). Где

Рисунок 12 - Усилие, действующее в плоскости YOZ Определим реакции в опорах из условий равновесия:

Проверка

-0.8+1.05-0.24=0 Изгибающие моменты на участках zi даны в таблице 3. Таблица 3 - Изгибающие моменты в плоскости YOZ

Эпюра МХ показана на рис. 13.

Рисунок 13 - Эпюра МХ Рассмотрим плоский изгиб в плоскости XOZ (рис. 14)

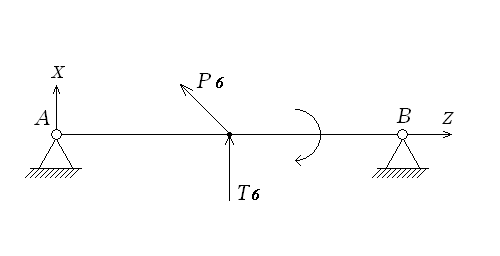

Рисунок 14 Усилие, действующее в плоскости XOZ. Определим реакции в опорах из условий равновесия:

Проверка

-1.05+0.72+0.3=0 Изгибающие моменты на участках zi даны в таблице 4. Таблица 4 - Изгибающие моменты в плоскости XOZ

Эпюра МY показана на рис. 15.

Рисунок 15 - Эпюра МY 5.5.2 Расчёт диаметра выходного валаНаибольшие изгибающие моменты Мхмах = 6 Н.мм , Мумах = 0 Н.мм. Таким образом, используя формулы (22) и (23), получаем

Округляем полученное значение до ближайшего большего значения по ГОСТ 6366-90. d = 3 мм. 6 Расчёт и выбор подшипника6.1 Выбор подшипникаВыбор типа подшипника зависит от отношения осевой силы FA радиальной Fr. В разрабатываемом редукторе присутствуют только прямозубые зубчатые колеса следовательно выбираются радиальные шарикоподшипники , так как

На основе полученного значения диаметра выходного вала (d = 3 мм), выбираем подшипник радиальный 1 000 092, параметры которого приведены в таблице 5 и таблице 6. Таблица 5 - Параметры шарикоподшипника радиального однорядного 1 000 094 ГОСТ 8338-57

Таблица 6 - Ориентировочные расчётные параметры

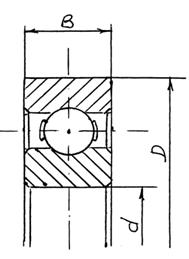

Размеры подшипника обозначены на рис. 16.

Рисунок 16 - Размеры подшипника 1 000 092 6.2 Расчёт подшипника на долговечностьТеоретическая расчётная долговечность L в млн. оборотов определяется по формуле

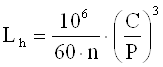

где С - динамическая грузоподъёмность подшипника; Р - эквивалентная динамическая нагрузка определяется по эмпирическим формулам и зависит от действующих на подшипник сил, характера нагрузки и температуры. Долговечность подшипника в часах

где n - частота вращения кольца подшипника в минуту (nвых'). Для приборных зубчатых редукторов ресурс работы подшипников устанавливаеться в пределах 1000-10000 ч. Эквивалентная динамическая нагрузка Р для однорядных радиальных и радиально-упорных шарикоподшипников

где Кδ - коэффициент, учитывающий влияние динамических условий работы (Кδ = 1); КТ - коэффициент, учитывающий влияние температурного режима работы на долговечность подшипника (КТ = 1); ν - коэффициент, учитывающий какое кольцо вращается; при вращении внутреннего кольца ν = 1; наружного кольца ν = 1.2 (кроме радиального шарикового сферического, радиально-упорного шарикового магнитного, для которых в любом случае ν = 1); X и Y - коэффициенты радиальной и осевой нагрузок соответственно, назначаемые в зависимости от параметра осевой нагрузки (при отсутствии осевой нагрузки - X = 1, Y = 0). Fr - радиальная нагрузка; Fa - осевая нагрузка Радиальная нагрузка определяется, как наибольшая величина, полученная из следующих уравнений

Где RA, RB, RA, RB - реакции опор в обоих подшипниках одного вала, разложенные по осям. Эквивалентная статическая нагрузка P0 для радиальных, радиально-упорных шарикоподшипников выбирается как наибольшая величина, полученная из уравнений. Используя формулы (27) и (28), получим следующие значения радиальных нагрузок на подшипниках выходного вала

Поскольку Fr = Fr1 = 21.34 Н Определим эквивалентную динамическую нагрузку по формуле (26)

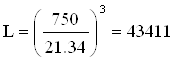

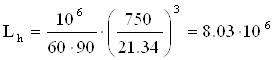

Пользуясь данными из таблицы 6 и формулами (24) и (25), получим номинальную долговечность

или

7 Расчет элеметнов крепления Крепление колес на валах осуществляется при помощи штифтов. 7.1 Расчет диаметра штифта Диаметр штифта dш выбирается из ряда стандартных размеров при учете соотношения (10) и проверяются условия прочности на срез и на смятие

Диаметр штифта dш=1.6 мм, длина штифта l= 8мм ГОСТ 3128-70. 7.1.2 Расчёт на срез

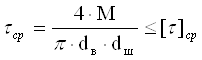

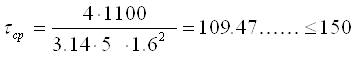

где М - крутящий момент на валу; dв - диаметр вала; z - число площадок среза; [τ]ср –допускаемое напряжение среза ([τ]ср =150 Н/мм2). Подставляя в формулу (29), получаем

Условия прочности на срез выполняется 7.1.3 Расчёт на смятие

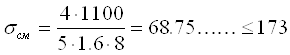

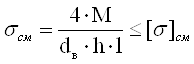

где h - толщина прикрепляемой детали; [σ]см - допускаемое напряжение смятия ([σ]см = 173 Н/мм2). Из формул (30) , получаем

|

||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(22)

(22) мм

мм

мм

мм

(24)

(24) (25)

(25) млн.об.

млн.об. ч.

ч.

(29)

(29)

(30)

(30)