|

|

МЕНЮ

|

Курсовая работа: Зміст технології поверхневого зміцнення сталевих виробівПри алітуванні, тобто насиченні алюмінієм, яке зазвичай проводиться в порошкоподібних сумішах або розплавленому алюмінії, деталі набувають підвищеної корозійної стійкості завдяки утворенню щільної плівки Аl2O3, що оберігає метал від окислення. Товщина шару складає 0,2-0,5 мм. При хромуванні забезпечується висока стійкість проти газової корозії до 800 °С, а також стійкість проти корозії у воді, морській воді і кислотах. Товщина шару складає до 0,2 мм. Силіціювання, тобто насичення кремнієм, додає високу кислототривкість в соляній, сірчаній і азотній кислотах і застосовується для деталей, використовуваних в хімічній і нафтовій промисловості; товщина шару лежить в межах 0,3-1,0 мм. Борірування додає поверхневому шару виключно високу твердість (до 1800-2000 HV), зносостійкість і стійкість проти корозії в різних середовищах. Борірування часто проводять при електролізі розплавлених солей, наприклад бура Na2B4O7 · 10Н2О;; сталева деталь служить катодом. При температурі біля 150°С і витримки 205 год. на поверхні утворюється твердий борід заліза, і товщина шару досягає 0,1-0,2 мм [9 Солнцев, с.287]. Розділ 3. Перспективні технології поверхневого зміцнення3.1 Високоенергетичне хімічне модифікування поверхневих шарів сталевих виробівПри зіткненні часток високих енергій з поверхнею твердого тіла створюються умови для утворення хімічних сполук і проникнення часток в поверхневий шар без об'ємного нагріву тіла. На цьому явищі базуються вакуумні іонно-плазмові методи модифікування поверхневих шарів виробів. Енергію часток можна варіювати в широких межах, а додаткова теплота може виділятися за рахунок протікання екзотермічних реакцій при утворенні хімічних сполук. Найбільш перспективними методами модифікування поверхневих шарів машинобудівних деталей є іонно-дифузійне модифікування в тліючому розряді, іонна імплантація (іонне легування), комбінації іонно-плазмових методів з лазерною або електронно-променевою обробкою. Приклад іонно-дифузійного модифікування - іонне азотування. Воно реалізується в тліючому розряді постійної напруги в середовищі азоту або аміаку. Іони азоту, ударяючись об оброблювану сталеву деталь, що є катодом, осідають на ній, а потім дифундують углиб, оскільки поверхня катода розігрівається при бомбардуванні іонами з енергією в декілька сотень електрон-вольт до 500-600 °С. При зіткненні іонів з поверхнею деталі відбувається її очищення від адсорбованих і оксидних плівок, що перешкоджають проведенню звичайного азотування деяких сталей, наприклад корозійностійких (неіржавіючих) сталей. Тривалість іонного азотування скорочується в порівнянні із звичайним часом, температура процесу знижується, а механічні властивості поверхневого шару підвищуються. Окрім азотування іонно-дифузійними методами, можуть бути здійснена цементація, силіціювання, борірування і комплексне насичення (карбонітрірування і так далі) поверхневих шарів сталевих виробів модифікуючими елементами. Іонна імплантація заснована на тому, що при підвищенні енергії бомбардуючих іонів останні проникають всередину кристалічної решітки металу, легуючи поверхневий шар і зміцнюючи його за рахунок спотворення решітки. Енергія іонів при імплантації складає 10-200 кеВ, а щільність іонних пучків - 1015-1018 частиц на 1см2. За допомогою іонної імплантації можна здійснити азотування, борірування, оксидування поверхневого шару виробів і легування його різними металами. При іонній імплантації зносо - і корозійна стійкість поверхневих шарів сталевих деталей підвищуються без зміни розмірів останніх (табл.3.1). При реалізації даного методу можна отримати в поверхневому шарі такі фази, які неможливі в рівноважному стані, наприклад із-за обмеженої взаємної розчинності компонентів. Основними недоліками методу є відносно висока вартість устаткування, неможливість обробки виробів складної форми, а також мала товщина імплантованого шару. Таблиця 3.1 Приклади вживання іонної імплантації в техніці [1 Гольчевская, с.138]

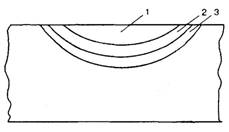

До перспективних методів поверхневого модифікування конструкційних матеріалів відносять лазерне поверхневе і електронно-променеве легування. Лазерне поверхневе легування характеризується, як і лазерне гартування, інтенсивною короткочасною тепловою дією на поверхневий шар виробу, який залежить від щільності енергії лазерного випромінювання, що підводиться до поверхні, і тривалості опромінення. При лазерному легуванні теплова дія поєднується з підведенням до поверхні виробу легуючих елементів. Для цього на оброблювану лазером поверхню заздалегідь наносять тонке покриття з легуючого елементу (наприклад, методом плазмового напилення в поверхневий шар перед лазерною обробкою). Можлива і одночасна подача легуючого елементу в зону обробки у момент лазерного опромінення. Лазерна обробка викликає проплавлення поверхневого шару і змішування легуючого елементу з матеріалом підстилаючого шару. Подальша швидкісна кристалізація в металі завершується утворенням метастабільних фаз, склад яких може різко відрізнятися від рівноважного. Лазерне легування вуглецевих сталей дозволяє отримувати поверхневі шари виробів з необхідною структурою і комплексом властивостей. Добрі результати досягнуті при обробці скануючим лазерним променем сталевих виробів, покритих порошками хрому і нікелю; при цьому істотно підвищуються зносостійкість і корозійна стійкість виробів. Електронно-променеве поверхневе легування сталей здійснюється у вакуумі при опроміненні виробу потоком електронів. Воно дає результати, схожі з результатами лазерного легування. Можливе як попереднє, так і одночасне підведення легуючих елементів в зону обробки. Вживання електронно-променевого і лазерного легування, а також іонно-плазмових методів зміцнення сталей обмежено із-за складності технічного устаткування і високої вартості ведення процесів. Проте потенційні можливості високоенергетичних методів модифікування поверхневих шарів металевих виробів такі, що масштаби їх вживання безперервно зростатимуть, особливо в авіації, космонавтиці і атомній енергетиці [1 Гольчевская, с.137-139]. 3.2 Плазмове поверхневе зміцненняЗавданням розробки технології плазмового зміцнення є здобуття на деталі зміцненого шару із заданими експлуатаційними характеристиками (зносостійкість, міцність, тріщиностійкість, витривалість і ін.). Виділяють два напрями використання плазмового нагріву. Перше зв'язане з використанням нагріву, здійснюваного плазмою тліючого розряду у вакуумній камері при тиску залишкового повітря 1,33-13,3 Па. Цей процес набув поширення для хіміко-термічної обробки інструменту і інших малогабаритних деталей. До недоліків способу слід віднести наявність вакуумної камери і обмеження оброблюваних деталей її розмірами. Крім того, щільність потужності, що передається оброблюваній деталі, невелика. До цього ж напряму слід віднести і технологію електролітно-плазмового зміцнення. Електролітний нагрівач, включений в електричний ланцюг як анод, підводять до виробу, який є катодом. Замикання електричного ланцюга між анодом-електронагрівачем і поверхнею виробу відбувається через електроліт (водний розчин солі). Перетворення електричної енергії в теплову йде переважно в прикордонному до виробу шарі. В результаті нагріву цей шар переходить в парогазовий стан, в нім під впливом прикладеної напруги збуджуються мікродуги. Щільність потужності досягає 2,4-103 Вт/см2. Оскільки як електроліт використовують водний розчин солі, то цим же електролітом можна виробляти охолоджування і гартування нагрітих ділянок поверхні. Для підвищення продуктивності обробку виконують декількома електролітними нагрівачами. Технологія дозволяє в широких межах змінювати швидкість нагріву і охолоджування (50-400 °С) і товщину загартованого шару (1-10 мм). Твердість сталей після гарту складає: 35ХГСА - 50-55 HRCэ; 40X - 55-60 HRCэ; 65Г - 60-68 HRCэ. Після зміцнення перехідників бурових штанг даним способом їх працездатність підвищили в 2-3 рази [7 Лащенко, с.5]. Другий напрям вживання плазмового нагріву базується на використанні стислої дуги прямої або непрямої дії, що генерується спеціальним плазмотроном. Під впливом стінок каналу сопла і струменя плазмо утворюючого газу стовп дуги стискується, його поперечний перетин зменшується, а температура в центральній частині стовпа дуги підвищується до 10000-50000 К. В результаті внутрішній шар, дотичний із стовпом дуги, перетворюється на плазму, а зовнішній шар, що омиває стінки каналу сопла, залишається порівняно холодним, утворюючи електричну і теплову ізоляцію між потоком плазми і каналом сопла. Цей охолоджений шар газу перешкоджає відхиленню стовпа дуги від заданого напряму і замиканню його на стінку каналу сопла. Напруга стислої дуги складає 60-200 В, що в 3-10 разів більше, ніж у вільній дузі. Щільність струму стислої дуги досягає 100 А/мм2, тобто на порядок вище, ніж у вільної, а питома потужність досягає 2·106 Вт/см2 [7 Лащенко, с.6]. Плазмове зміцнення без оплавлення поверхні найбільш поширене, оскільки дозволяє в широких межах регулювати твердість, розміри і експлуатаційні характеристики оброблюваної зони при збереженні високої якості поверхні. Зміцнення з оплавленням поверхні зазвичай використовують для досягнення особливих експлуатаційних властивостей. При плазмовому термозміцненні окремі шари оброблюваної ділянки прогріваються по глибині до різних температур, унаслідок чого зона термічної дії (ЗТД) має шарувату будову. Залежно від мікроструктури і мікротвердості в сталях по глибині ЗТД розрізняють три шари (рис.3.1).

Рис.3.1 Схема будови ЗТД при плазмовому зміцненні Зона оплавлення 1 (перший шар) має місце при гартуванні з оплавленням. Як правило, зона оплавлення має стовпчасту будову з кристалами, витягнутими у напрямі тепловідводу. Основна структурна складова - мартенсіт, карбіди зазвичай розчиняються. При оптимальних режимах гартування з розплавленням зневуглецювання не відбувається, немає пір і шлакових включень. При плазмовому гартуванню без оплавлення перший шар відсутній. Другий шар - зона гартування 2 з твердої фази. Його нижній кордон визначається температурою нагріву до Ас1. В цьому випадку разом з повним гартом відбувається і неповна. По глибині даний шар характеризується структурною неоднорідністю. Ближче до поверхні є мартенсіт і залишковий аустеніт, отримані при охолоджуванні з гомогенного аустеніту. Ближче до вихідного металу разом з мартенсітом є елементи вихідної структури: феріт в доевтектоїдній сталі і цементит в заевтектоїдній. У перехідній зоні 3 (третій шар) метал нагрівається нижче за точку Ас1. Якщо сталь має вихідний стан після гартування або відпуску, то в результаті плазмової обробки в цьому шарі утворюються структури відпуску - троостіт або сорбіт, що характеризуються зниженою твердістю. Зона термічного впливу плазмового струменя (дуги) має форму сегменту, по своїй будові вона аналогічна ЗТД електронного і лазерного променів. При плазмовому нагріві не завжди удається уникнути накопичення теплоти в оброблюваному виробі. З метою усунення накопичення теплоти у виробі використовують плазмове зміцнення в рідких середовищах. Оброблюваний виріб занурюють в рідину так, щоб над його поверхнею був рідкий прошарок певної товщини (рис.3.2).

Рис.3.2 Схема процесу плазмового зміцнення в рідких середовищах: 1 - плазмотрон; 2 - введення води; 3 - виведення води Остання залежить від параметрів плазмового струменя і властивостей рідини. Завдяки газодинамічному натиску плазмового струменя в рідкому прошарку створюється воронка, через яку відбувається термічна дія плазми на оброблювану поверхню. Обробку здійснюють в напівзамкненому об'ємі, обмеженому з усіх боків рідиною. При русі плазмового струменя відносно деталі нагріта до температури структурних перетворень поверхня відразу закривається рідиною, яка охолоджує її. Якщо використовувати не воду, а активні рідкі середовища типа розчинів різних солей, на поверхню можна додатково хімічно впливати. Перевагою даного способу є практично повна відсутність деформацій оброблюваного виробу. Підвищення швидкості нагріву скорочує температурновременный інтервал зростання зерна і гомогенізації аустеніту [7 Лащенко, с.5-10]. ВисновкиБагато деталей машин працюють в умовах тертя і піддаються дії ударних і вигинаючих навантажень. Такі деталі мають бути твердими, зносостійкими, міцними і одночасно в'язкими, пластичними. Це досягається поверхневим зміцненням. Призначення поверхневого зміцнення - підвищення міцності, твердості, зносостійкості поверхневих шарів деталей при збереженні в'язкою, пластичної серцевини для сприйняття ударних навантажень. В деталей машин, що працюють при динамічних і циклічних навантаженнях, тріщини втоми виникають в поверхневих шарах під впливом розтягуючої напруги. Якщо на поверхні створити залишкову напругу стискування, то розтягуюча напруга від навантажень в експлуатації буде менша і збільшиться межа витривалості (втомі). Створення в поверхневих шарах деталей напруги стискування - друге призначення поверхневого зміцнення. Будь-який економічно обґрунтований метод зміцнення вимагає перевірки типової технології в конкретних умовах для кожного виду зміцнюваного виробу. Вживаність методу визначають по основних чинниках, що характеризують зовнішні і внутрішні умови експлуатації зміцнених виробів і техніко-економічні можливості використання методу в умовах, що склалися, і в перспективному періоді. У кожному конкретному випадку для кожного виду зміцнюваного виробу на вибір і ухвалення обґрунтованого рішення про доцільність використання методу зміцнення впливає своя, специфічна, група чинників. Якнайповніша оцінка прийнятності методу для даних умов можлива в тому випадку, якщо розглядається якнайповніше число чинників і зв'язку між ними. З цією метою раціонально вивчити і класифікувати основні чинники, що діють в даних конкретних умовах. Впровадження технології зміцнюючої обробки вимагає проведення великого комплексу підготовчих робіт. У їх числі - визначення номенклатури виробів, деталей і поверхонь, зміцнення яких доцільно і необхідно; вибір найбільш ефективного, економічно оптимального методу зміцнення, його експериментальна перевірка в лабораторних умовах; підготовка матеріальної бази - придбання і виготовлення стандартизованого і нестандартизованого устаткування, різних приладів і інструментів; підготовка виробничих приміщень і комунікацій; накопичення основних і допоміжних матеріалів. Список використаної літератури1. Гольчевская Н.Ю., Гольчевский В.Ф. Материаловедение: Учебное пособие. - Иркутск: ИрГТУ, 2008. - 428 с. 2. Гуляев А.П. Металловедение: Учебник. - М.: Металлургия, 1986. - 544с. 3. Дьогтєв Г.Ф. Матеріалознавство: Посібник. - К.: "Вища школа", 1975, - 256 с. 4. Евдокимов В.Д., Клименко Л.П., Евдокимова А.Н. Технология упрочнения машиностроительных материалов: Учебное пособие-справочник / Под редакцией В.Д. Евдокимова. - Одесса, Николаев: Изд-во НГГУ им. Петра Могилы, 2005. - 352 с. 5. Лахтин Ю.М. Основы металловедения: Учебник. - М.: Металлургия, 1988. - 320 с. 6. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник. - М.: Машиностроение, 1980. - 493 с. 7. Лащенко Г.И. Плазменное упрочнение и напыление. - К.: "Екотехнологія", 2003. - 64 с. 8. Материаловедение: Учебник / Под общ. ред. Б.Н. Арзамасова. - М.: Машиностроение, 1986. - 384 с. 9. Солнцев Ю.П., Пряхин Е.И. Материаловедение: Учебник для вузов. - СПб.: Химиздат, 2007. - 784 с. 10. Упрочнение поверхностей деталей комбинированными способами / А.Г. Бойцов, В.Н. Машков, В.А. Смоленцев, Л.А. Хворостухин. - М.: Машиностроение, 1991. - 144 с. 11. Шевченко С.М., Сахарова В.Н., Пачурин Г.В., Иняев В.А. Повышение жаропрочности сталей // Фундаментальные исследования, 2006. - № 4. - с.87-88 |