|

|

МЕНЮ

|

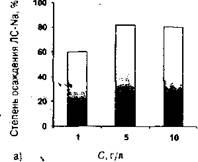

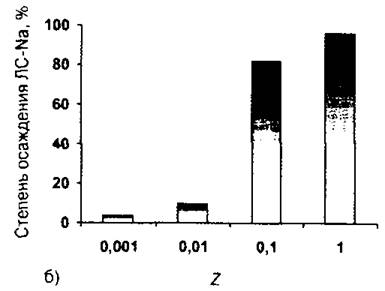

Реферат: Очистка сточных вод целлюлозно-бумажной промышленности с использованием расходомеровДоказана возможность применения лигнина в качестве заполнителя ксилолитовых плит и других изделий. Гидролизный лигнин может быть использован в дорожном строительстве в качестве наполнителя асфальтовых бетонов и сырья для производства лигниновых вяжущих. Асфальтовый бетон, наполненный лигнином, по основным показателям не уступает бетону, наполненному известняковым порошком. Лигниновые вяжущие состоят из двух компонентов: жидкой углеводородной фракции и продукта крекинга в ней — гидролизного лигнина. Термический распад лигнина происходит при 300—310 °С. В зависимости от вида жидкого компонента и его вязкости соотношение между лигнином и углеводородной фракцией находится в пределах 1:2—1:7,5. В основе технологии лигниновых вяжущих ( 4.8) лежит способ модификации жидкой углеводородной фракции продуктами термического распада лигнина. В зависимости от вида жидкого компонента и его вязкости соотношение между лигнином и углеводородной фракцией находится в пределах от 1:2 до 1:7,5. Технология лигнинового вяжущего включает следующие операции: обезвоживание части каменноугольной смолы (25—35%) в специальном котле при нагреве до 240 °С; подачу смолы в реактор и разогрев ее до 300—310 °С; загрузку лигнина в реактор и нагрев смеси до 310 °С при перемешивании; крекирование лигнина при 310—320 °С в течение 1 ч; диспергирование продукта крекинга путем перекачки насосом в течение 15—20 мин; подачу в реактор остальной части каменноугольной смолы, разогретой до 90—110 °С, и смешивание ее с продуктом крекинга; перекачку вяжущего в котел и перемешивание его с конденсатом, собранным при разогреве смолы и крекинге лигнина. Для производства дорожных вяжущих предложено нагревать гидролизный лигнин в растворителе при температуре 310—320 °С в течение 50—60 мин при хорошем перемешивании. В качестве растворителей для этого процесса могут служить каменноугольные дорожные маловязкие дегти, смолы, нефтяные гудроны, мазут, сланцевые смолы, смолы пиролиза нефтяных фракций, отходы лавсанового производства. В зависимости от вида растворителя и его вязкости соотношение между количествами лигнина и растворителя находится в пределах от 1:2,9 до 1:7,5. Количество растворителя выбирается таким, чтобы температура размягчения продукта термопластификации была не выше 140-160 °С. При получении лигниновых вяжущих для термопластификации лигнина используют каменноугольную смолу или жидкие каменноугольные дегти Д-1— Д-4. Лигниновые вяжущие отличаются хорошей адгезией, превосходят по этому показателю каменноугольные дегти и рекомендуются к применению в дорожных смесях для нижних и верхних слоев покрытий. Бетоны на основе лигнино-гудронового и лигнино-смоляного вяжущих по ряду свойств превосходят асфальтобетоны (табл. 4.3). При использовании одинаковых каменных материалов бетон на лигнино-вом вяжущем обладает повышенной водоустойчивостью, меньшим значением показателя прочности при 0 °С, высокими адгезионными свойствами. Экономическая эффективность применения лигниновых вяжущих обусловлена более низкой стоимостью исходных компонентов и повышенной долговечностью дорожных покрытий. Имеется положительный опыт получения связующих на основе лигнина для теплоизоляционных материалов. Значительный интерес представляет опыт получения связующих на основе технических лигносульфонатов (ЛСТ) и лигниновых отходов для производства теплоизоляционных материалов. Для изготовления теплоизоляционных материалов из вспученного перлита и других заполнителей требуется большое количество дефицитных связующих. В МИСИ им. В.В. Куйбышева было предложено использовать лигнин, переведенный в водорастворимое состояние в процессе сульфитной варки целлюлозы, в виде водного раствора лигносульфоновых кислот и их солей с примесью золы и редуцирующих веществ. Процесс конденсации лигнина ускоряется в кислой среде и при повышенных температурах. Для создания вяжущего использованы многоосновные кислоты, в частности, серная и ортофосфорная в количестве 5—20%, образующие ковалентные связи между различными частями макромолекул лигносульфонатов в процессе этерификации гидроксильных групп. Оптимальная температура отверждения составляет 220 °С. Для улучшения адгезии к наполнителю в состав связующего целесообразно вводить поверхностно-активные вещества (ГКЖ-10, ГКЖ-11). Полученный полимер обладает хорошей водостойкостью. Было установлено также, что для повышения когезионной прочности полимера целесообразно в состав вяжущего вводить олигомеры синтетических смол. На основе лигнинового вяжущего и перлита освоено производство теплоизоляционного материала — лигноперлита. Для получения лигноперлита было изучено вяжущее, составленное на основе лигносульфонатов марки КБЖ, ортофосфорной кислоты, фенолоспиртов, мочевино-формальдегидной смолы МФ-17, этилси-ликоната натрия (ГКЖ-10). Отверждение композиции лигносульфонатов с ортофосфорной кислотой и мочевино-формальдегидной смолой проводилось при 80 °С. Наполнителем служил невспученный перлитовый песок. Оптимальное содержание в композиции вяжущего ГКЖ-10 составляет 3—5%, олигомеров синтетических смол — 2— 15, ортофосфорной кислоты — 15—20. Изделия формовали из сырьевой омеси влажностью 15—20%. Низкая влажность дает возможность в 2—2,5 раза сократить расход топлива на производство изделий из лигноперлита в сравнении с топливоемкостью минераловатных плит повышенной жесткости на синтетическом связующем. По физико-механическим и техническим свойствам лигноперлит не уступает эффективным теплоизоляционным материалам этого класса. Средняя плотность лигноперлитовых плит и скорлуп — 130— 250 кг/см3; предел прочности при сжатии — 0,2—1 МПа, при изгибе — 0,1—0,8; водопоглощение — 4—10% по объему; коэффициент размягчения — 0,8—0,85; морозостойкость—не менее 25 циклов, теплопроводность — 0,04—0,08 Вт/(м°С). В зависимости от содержания связующего лигноперлит относится к группам несгораемых и трудносгораемых материалов. Лигноперлит при содержании связующего не более 7% относится к несгораемым материалам, а не более 20% — к трудносгораемым. Содержание связующего в формовочной массе 5— 20%. На 1 м3 теплоизоляционного материала расходуется в среднем (кг): лигносульфонатов — 14, фенолоспиртов — 2, ГКЖ-10 — 0,8 и ор-тофосфорной кислоты — 3,2. Плиты выпускают длиной 1, шириной 0,5, толщиной 0,04—0,06 м. Их используют в качестве теплоизоляционного слоя по профилированному металлическому настилу без устройства стяжки под рулонную кровлю, а также в 3-слойных железобетонных стеновых панелях. Установлена эффективность применения лигноперлита в качестве термовкладышей в однослойных керамзитобетонных панелях. Этот материал может служить и тепловой изоляцией оборудования при температуре до 200 °С. Лигноперлитовые плиты изготавливают по полусухой технологии, которая включает: перемешивание связующего с перлитовым песком; формование изделий из сырьевой смеси при удельном давлении 0,2— 0,5 МПа и их тепловую обработку при 220 °С. В отличие от традиционных технологий изготовления перлитовых теплоизоляционных изделий, предусматривающих сушку до 24 ч, хорошая смачиваемость связующим поверхности перлитового песка позволяет снизить влажность сырьевой смеси и сократить продолжительность тепловой обработки до 1,5—2 ч. Практический интерес представляет использование лигнина вместо формальдегида при получении полимеров фенолоальдегидного типа. Поликонденсацию фенола с лигнином выполняют при нагревании в присутствии серной кислоты. По основным свойствам фенол-лигниновые полимеры, изготавливаемые в виде жидких резольных и твердых новолачных смол, близки к фенолоформальдегидным. Жидкие смолы используются в производстве древесностружечных плит, слоистых пластиков и фанеры. Также из феноллигниновых смол изготавливают литьевые формы. На основе твердых смол новолачного типа могут приготавливаться пресс-порошки для получения вентиляционных решеток, электроарматуры, плитки для облицовки стен и покрытия пола. В производстве цемента лигнин можно использовать как пластификатор сырьевого шлама и интенсификатор измельчения сырьевой смеси и цемента. Дозировка лигнина в этом случае составляет 0,2— 0,3%. Разжижающее действие гидролизного лигнина объясняется наличием в нем веществ фенольного характера, снижающих вязкость известняково-глинистых суспензий. При помоле лигнин уменьшает слипание мелких фракций материала, а также препятствует их налипанию на мелющие тела. Гидролизный лигнин может быть использован в качестве наполнителя пластмасс, резинотехнических изделий, линолеума и др. Для достижения низкой влажности (до 10%) лигнина перспективно совмещение сушки с измельчением. Разработан и применяется метод струйной сушки и измельчения лигнина. Влажный лигнин, пройдя сепарацию, подается в противоточную струйную мельницу, где захватывается потоками перегретого пара при температуре 400 °С и давлении 0,7 МПа. В камере смешения мельницы при столкновении потоков лигнина происходит его сушка и измельчение. Рациональному использованию лигнина и других мелкозернистых и слабоструктурированных материалов способствует их брикетирование — окускование при давлениях прессования от 15 до 150 МПа. Для брикетирования лигнина и подобных ему материалов эффективно применение валковых прессов высокого давления ( 4.9, 4.10). Применение отходов целлюлозно-бумажного производства. К этому виду сырья относятся осадки сточных вод целлюлозно-бумажного производства после первичной очистки — скоп. Минеральная часть скопа составляет свыше 50% и содержит до 90% каолина. Органические включения представлены в основном целлюлозными волокнами. Скоп является эффективной добавкой при производстве аглопори-тового гравия на основе зол ТЭС. Он, обладая низкой кажущейся плотностью, высокими сорбционными свойствами и пластичностью, улучшает условия комкования зольной шихты и способствует увеличению прочности как влажных, так и сухих сырцовых гранул. Испытания этого заполнителя в бетоне показали, что на его основе могут быть получены легкие бетоны классов В12,5—В20 со средней плотностью от 1350 до 1800 кг/м3 при расходе цемента соответственно от 215 до 435 кг на 1 м3 бетона. Скоп может быть использован в качестве заполнителя конструкционно-теплоизоляционного легкого бетона (скопобепгон). Скопобетонная масса приготавливается в смесителях принудительного действия путем перемешивания портландцемента и влажного скопа без добавления воды. Уплотнение массы осуществляется трамбованием или прессованием при удельном давлении 0,08—0,12 МПа. Режим твердения — естественная или искусственная сушка. На основе ско-побетона можно изготавливать стеновые блоки с классом по прочности не менее В1,2, средней плотностью 600—700 кг/м3, теплопроводностью 0,15 Вт/(м • °С) и морозостойкостью до F35 и более. Расход портландцемента для изготовления скопобетонных блоков составляет 220—230 кг/м3 и может быть доведен до 180—200 кг/м3 за счет введения добавки золы-уноса. Скоп можно использовать в производстве теплоизоляционных волокнистых плит с применением как органических, так и неорганических вяжущих. Экспериментально-конструкторское бюро ЦНИИСК им. В.А. Кучеренко разработало составы для изготовления теплоизоляционных материалов, включающие скоп — 60—90%, вспученный перлит 8—20%, фтористый натрий 0,5—2,5%, и связующее — продукт совместной нейтрализации ортофосфорной кислоты, мочевины, формалина 1 — 12%. Показана возможность применения в качестве связующих глины, фторангидритового вяжущего. Теплоизоляционные плиты на основе скопа имеют среднюю плотность 300—400 кг/м3, прочность при изгибе 0,17—0,24 МПа и прочность при сжатии 3,5— 5 МПа, водопоглощение 20—60% по массе и теплопроводность 0,063— 0,087 Вт/(м • °С). Разработаны также теплоизоляционные материалы на основе активного ила. Последний, так же, как и скоп, относится к многотоннажным отходам целлюлозно-бумажной промышленности. Активный ил образуется при вторичной биологической очистке сточных вод и представляет собой белково-углеводный комплекс. Активный ил может служить пластифицирующей добавкой для дисперсных систем на основе вяжущих веществ и связующим компонентом в смесях из органических волокон. Производство теплоизоляционных изделий на основе смеси скопа и избыточного активного ила включает следующие основные процессы: уплотнение смеси скопа и активного ила до концентрации 2,5—4%; смешивание отходов с перлитовым песком и гидрофобиза-тором в гидросмесителе; формование плит в вакуум-прессе с влажностью 90% или на конвейере с влажностью 87%; их сушку в тоннельных сушилках при температуре 150—230 °С до влажности 2—5%. Готовые изделия имеют предел прочности при изгибе не менее 0,3 МПа, среднюю плотность не более 200 кг/м3, водопоглощение не выше 70% по массе и теплопроводность 0,051 Вт/(м • °С). Глава 4. ОЧИСТКА СТОЧНЫХ ВОД ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА МЕТОДОМ КОМПЛЕКСООБРАЗОВАНИЯ Проблема влияния целлюлозно-бумажного производства (ЦБП) на состояние водных экосистем носит многоплановый характер. Для ее решения требуется, с одной стороны, совершенствование технологических процессов, а с другой — разработка эффективных систем водоочистки с учетом экологических требований. Для предприятий, производящих целлюлозу сульфитным (бисульфитным) способом, характерно наличие щелокосодержащих стоков с большим количеством лигнинных загрязнений, что осложняет биологическую очистку сточных вод, принятую в ЦБП. А поскольку при использовании биологической очистки лигносульфонаты (ЛС) практически не разлагаются, то большая их часть сбрасывается в водоемы. Остроту положения усугубляют объемы стоков, содержащих эти загрязнители — 60 — 800 м/т целлюлозы В настоящее время на многих предприятиях ЦБП снижен отбор щелоков на выпарку или они вообще не упариваются. Сброс щелока и последрожжевой бражки, как и недостаточно очищенных сточных вод, в естественные водоемы значительно повышает химическое потребление кислорода (ХПК) в них и нарушает экологическое равновесие. Извлечение лигнинсодержащих соединений путем комп-лексообразования основных загрязняющих веществ сточных вод ЦБП и перевод их в нерастворимые комплексные соединения позволит повысить эффективность очистки стоков и снизить загрязненность водных объектов. Образующиеся осадки — комплексы представляют собой органическое сырье, которое может быть использовано в следующих направлениях: • для получения сорбентов тяжелых металлов [2]; • в качестве компонентов искусственных почвогрунтов для рекультивации земель, нарушенных техногенным воздействием [3]; • в качестве топлива с высокой теплотворной способностью (низшая теплота сгорания 5067 ккал/кг). Ранее было показано, что анионный полиэлектролит (ПЭ) лигносульфонат натрия (JIC-Na) способен к межмолекулярному взаимодействию с противоположно заряженным кати-оноактивным ПЭ полиэтиленпо-лиамином (ПЭПА) с образованием полиэлектролитных комплексов, стабилизированных электростатическими, водородными связями и силами Ван-дер-Ваальса [4, 5]. В экспериментах были использованы технические ЛС-Na филиала ОАО "Группа "ИЛИМ" в г. Коряжме (ТУ 13-0281036-029-94) и технический ПЭПА (ТУ 2413-357-00203447-99). Осаждение ЛС проводили с использованием ПЭПА. Готовили модельные водные растворы технических ЛС-Na с концентрацией 1 — 10 г/л. Отношение ПЭПА к ЛС-Na (Z) составляло от 0,001 до 1. Значение Z=0,1 наиболее близко к эквимолярному в пересчете на содержание ионоген-ных групп ПЭ, участвующих в координации при образовании комплекса-осадка. Содержание ЛС-Na в растворе до и после комплексообразования определяли спектрофотометрическим методом по изменению оптической плотности в УФ-области спектра при длине волны 280 нм на спектрофотометре Specord М40. Установлено, что температура (от 20 до 60 °С) и продолжительность процесса (от 5 мин до 24 ч) не оказывают существенного влияния на выход комплекса-осадка. Во всей области исследуемых концентраций ЛС-Na при 2=0,1 1 степень извлечения ЛС-Na полиамином составляет 60 - 96 % (рис. 1).

Разработанный метод был применен для очистки сточных вод и апробирован на реальных лигносульфонатсодержащих сточных водах филиала ОАО "Группа "ИЛИМ" в г. Коряжме.

Пробы сточных вод были отобраны в трех точках (в каждой точке по три пробы); • точка 1 — канал общего стока цеха переработки сульфитных щелоков производства вискозной целлюлозы (ПВЦ), принимающий сточные воды выпарного цеха, сушильной установки ЛС, производства дрожжей и этилового спирта. В их состав входят ЛС, дрожжи, спирты этиловый и метиловый, углеводы; рН = 4,0 + 7,5; окисляемость до 3000 мгО/л; • точка 2 — канализация варочного цеха ПВЦ, в которую сбрасываются сточные воды варочного цеха, содержащие отработанный сульфитный щелок и волокно. В их состав входят кислые соли сульфита натрия, Л С, соединения муравьиной, уксусной и альдоновой кислот, углеводы, метанол, фурфурол, формальдегид и незначительное количество цимола; рН < 8,5; содержание взвешенных веществ <35 мг/л; окисляемость до 1500 мгО/л;

• точка 3 — канал общего стока ПВЦ, принимающий сточные воды кислотного и варочного цехов, сточные воды со склада соды; рН = 4,3 9,7; содержание взвешенных веществ < 70 мг/л; окисляемость до 1800 мгО/л. Кислые воды содержат сернистый ангидрид, серную и сернистую кислоты, сульфит натрия, незначительное количество взвешенных веществ в виде частиц огарка, сублимированной серы и известняка, углеводы, уксусную кислоту, этанол, лигносульфоновые кислоты, а также кальцинированную соду. Каждую пробу сточных вод очищали методом комплексообразования. По стандартным методикам определяли цветность, окисляемость, ХПК исходных и очищенных стоков, а также содержание в них ЛС (рис. 2). Экспериментальные данные в целом коррелируют с данными модельных опытов. Но хотя степень извлечения ЛС из модельных водных растворов несколько возрастает при увеличе нии 2 от 0,1 до 1, однако качественные характеристики очищенных сточных вод ухудшаются. Таким образом, оптимальным следует считать 2 = 0,1. На рис. 3 показано изменение качественных характеристик сточных вод в процессе очистки при оптимальном значении 2= 0,1. применять в качестве сорбента ионов тяжелых металлов из растворов, компонента искусственных почвогрунтов или топлива с высокой теплотворной способностью. На рис. 3 показано изменение качественных характеристик сточных вод в процессе очистки при оптимальном значении 2= 0,1. применять в качестве сорбента ионов тяжелых металлов из растворов, компонента искусственных почвогрунтов или топлива с высокой теплотворной способностью. В результате очистки сточных вод методом комплексообразования показатели качества изменились следующим образом: содержание ЛС-Na снизилось в среднем в 20 раз, цветность — в 10 раз, окисляемость — на 40 %, ХПК - на 30 %. Таким образом, предлагаемый способ можно использовать для локальной очистки лигносульфонатсодержащих сточных вод с целью снижения нагрузки на станцию биологической очистки. Образующийся комплекс-осадок можно применять в качестве сорбента ионов тяжелых металлов из растворов, компонента искусственных почвогрунтов или топлива с высокой теплотворной способностью. ЛИТЕРАТУРА 1. Лурье М.С., Елизарьева М.Ю. Расходомеры сточных вод для предприятий целлюлозно-бумажной промышленности // Экология и промышленность России. 2004. Декабрь. 2. Дейли Дж., Харленал Д. Механика жидкости: Пер. с англ. М.: Энергия, 1973. 3.Лурье М.С., Жуков СП. Имитационное моделирование вихревых расходомеров // Вестник КрасГАУ. 2005. № 7. 3. Никитин Я.В., Поляков СИ. Использование воды на целлюлозно-бумажных предприятиях: М.: Лесная промышленность, 1985. 4. Бровко О.С, Паламарчук И.А., Бойцова Т.А. Ионообменные сорбенты на основе лигносульфонатов // Матер. Всерос. конф. с междунар. участием "Северные территории России: проблемы и перспективы развития". 23-26 июня 2008 г., Архангельск. [Электронный ресурс]. Архангельск: ИЭПС УрО РАН, 2008-1 электрон, опт. диск (CD-ROM): цв.-Загл. с экрана. 5. Парфенова Л.Н., Заручевных И.Ю. Влияние добавок технических и модифицированных лигнинов на свойства искусственных почвогрунтов // Вестник Поморского университета. 2004. №1(5). |

Страницы: 1, 2