|

|

МЕНЮ

|

Реферат: Паровые турбины как основной двигатель на тепловых электростанцияхМеханические свойства материалов ко времени осуществления проекта предполагались на 15 – 20% выше, чем в настоящее время. Предполагалось также, что будут освоены поковки из хромистых нержавеющих сталей массой 60–100 т для роторов высокого и среднего давлений и что будут изготовляться роторы без центральных отверстий. Допускалось, что окажется возможным применение поковок из нержавеющих мартенситостареющих сталей с пределом текучести 1200–1400 МПа и массой до 15 т. Для рабочих лопаток из титана был выбран предел текучести до 900 МПа. В основном же проект был ориентирован на уже достигнутый уровень механических свойств применяемых турбинных материалов и на подтвержденные опытом запасы прочности. Главные черты проекта: малое число ступеней в однопоточных ЧВД и ЧСД за счет больших окружных скоростей (диаметры роторов по корневым сечениям d/ = 1400 мм); размещение в одном цилиндре ЧВД и ЧСД; применение для последней ступени ЦНД лопатки длиной l2=1200 мм при диаметре d2=3000 мм (ΣS = 90,4 м2); противодавление pк = 5,2 кПа; разделительное давление между цилиндрами 0,7 МПа. При этих условиях турбина получилась пятицилиндровой с восемью выходами из ЦНД с общим числом ступеней 49 и с центральным расположением ЦВД. Общий расход пара G = 6500 т/ч. Из-за высокого противодавления получился большой удельный расход пара каждым выходом ЦНД – 45 т/(м2ч), тогда как в турбине К-1200–240 – около 32 т/(м2ч) при pк~3,6 кПа. Выходная кинетическая энергия hС2 = 43 кДж/кг (~10 ккал/кг) и МС2г= 0,85. Эта выходная потеря предельно высока. Внутренний к. п. д. ЧВД и ЧСД можно принять 0,89, а низкого давления – 0,83. Мощность ЧВД около 700 МВт, ЧСД около 600 МВт и ЧНД 8x105 МВт (общая внутренняя мощность 2140 МВт). ЧВД и ЧСД разгружены думмисами от осевого давления. Совмещенный ЦВД–ЦСД расположен в центре агрегата, а с двух сторон от него – по 2 ЦНД. По сравнению с обычным расположением цилиндров это уменьшает относительные тепловые расширения и снижает диаметр шейки упорного подшипника, помещенного со стороны ЧВД, что дает возможность достигнуть приемлемой окружной скорости в этом подшипнике. Кроме того, уменьшается размер перепускных труб благодаря разветвлению потока сразу за ЧСД. Улучшается также низкочастотная вибрационная характеристика РВД, так как у него отсутствует свободная шейка со стороны переднего подшипника. По сравнению с турбиной К-1200–240 большим усилиям подвергаются шейки роторов (рассчитываются на четырехкратный крутящий момент в случае короткого замыкания). Для них применены роторные вставки с фланцевыми соединениями, выполненные из особо прочного материала (мартенситостареющая сталь). Диаметры шеек не превышают 600 мм. Напряженность корпусов и элементов статора не превосходит допускаемых величин в уже действующих турбинах. Лопатки, хвостовые соединения (елочного типа), тело ротора – предельно напряжены, особенно в области высокой температуры в ЧСД, т.е. в зоне первой ступени; ротор может быть выполнен из стали Р2М с запасом по пределу текучести 1,25. Расчет велся в предположении работы в течение 100000 ч. Изготовление поковок из хромистых нержавеющих сталей увеличит долговечность роторов. Длина турбины 49 м, она лишь немного больше, чем длина турбины К-1200–240. Разработаны новые варианты соединения ЦНД с конденсатором и фундаментом: наружный корпус представляет собой тонкостенную оболочку, и он не служит базой для центровки внутреннего корпуса, связанного через раму непосредственно с фундаментом. Удельная металлоемкость турбины без конденсатора по предварительным расчетам около 1,3 кг/кВт против 1,6 кг/кВт для К-1200–240 (при pк = 4 кПа). Проектные варианты турбины мощностью более 2000 МВт при n=1500 об/мин. Для АЭС выпускаются турбины мощностью 500 и 1000 МВт, работающие при 1500 об/мин. Произведены громадные затраты, связанные с изготовлением для этой цели крупнейших изделий, вызвавших необходимость не только сооружения новых турбинных цехов, но и перестройки металлургической промышленности, обслуживающей турбинные заводы. Благодаря этому вкладу в промышленность сейчас возможно решение проблемы дальнейшего развития сверхмощных турбин на широкой основе с использованием как быстроходных, так и тихоходных турбин в зависимости от их экономических показателей и степени надежности. В ЦКТИ были выполнены под руководством Л.Д. Френкеля проектные разработки турбины мощностью 2000 МВт при 1500 об/мин, которая рассматривалась вместе с быстроходной турбиной как альтернативное решение. Мощность 2000 МВт находится вблизи границы возможности выполнения быстроходной турбины, и это делает сравнение проектов интересным, хотя это условие не в пользу варианта тихоходной турбины. Начальные параметры пара 23,5МПа, 833/838 К: противодавление 5,9 кПа. Конечная температура питательной воды tп.в = 543 К. Проточная часть размещена в однопоточном ЦВД (12 ступеней) мощностью около 710 МВт, двухпоточном ЦСД (2х8 ступеней) и в трех ЦНД (2x6 ступеней) мощностью 2x127 МВт. Общее число ступеней 64. Базой для проектирования проточной части ЦНД послужила ступень с лопаткой l2=1400 мм, d2 = 4100 мм, d1 = 2,93 и S = 18 м2. Удельный расход пара последним РК – около 33 т/(м2ч). Давление за ЦВД составляет 3,6 МПа, за ЦСД 0,37 МПа. К. п. д. ЧВД и ЧСД по расчетам около 0,89, а для ЧНД 0,85. Их высокие значения достигаются в основном за счет меньших выходных потерь за каждой последней ступенью в цилиндрах, особенно в ЦНД, где на расчетном режиме hС2 –20 кДж/кг, что приблизительно в два раза ниже, чем эти потери в быстроходной турбине. При этих условиях получается удельный расход теплоты лишь немногим меньше, чем для ПТУ с турбиной К-1200–240. Трудная задача – конструирование роторов высокого и среднего давлений, в которых местные температуры превосходят 803 К и напряжения в расточке достигают 170 МПа. В наиболее нагретых местах ротор охлаждается паром, взятым до первого перегревателя. При охлаждении этих мест на 25 – 30 К можно применять жаропрочные перлитные стали. Средние диаметры РВД выбраны 1800–1970 мм при длине первой и последней рабочих лопаток приблизительно 100 и 300 мм, а те же размеры РСД равны 2315–2770 мм и РЛ – 150 и 410 мм. Роторы ЦВД и ЦСД – сварные, барабанного типа. РВД весит около 65 т, а РСД – около 110 т. В ЦНД последняя ступень сравнительно мало напряжена. Ее рабочая лопатка по размерам далека от предельной, напряжения в корневом сечении – от изгиба средней величиной ПАС σи = 23МПа (с учетом перепада давления 29 МПа). Для материала с пределом текучести σ0.2~640МПа коэффициент запаса прочности в роторе kт~2,8. Все эти напряжения значительно меньше, чем в быстроходных турбинах такой же мощности. Масса РНД составляет 145 т; nк = 2820 об/мин. Общая масса турбины – около 3100 т. Длина турбины – около 56,5 м. Сравнение тихоходных и быстроходных турбин. Изучение проектов быстроходных и тихоходных турбин приводит к заключению, что турбина К-2000–240 может быть выполнена того и другого типов. По к. п. д. оба типа турбин не должны значительно различаться. Обе турбины спроектированы пятицилиндровыми. При этом вес быстроходной турбины (без конденсатора) получился меньше тихоходной более чем на 20%. Но тихоходную турбину возможно выполнить с длиной последних лопаток 1600 мм и даже более при dl~3, а тогда ометаемая площадь последнего РК будет 27 м2, что в 1,5 раза больше принятой в проекте и в 2,4 раза превосходит ту же площадь в быстроходной турбине с последней лопаткой длиной 1200 мм. При этом в тихоходной турбине сократится число ЦНД, и она станет более конкурентоспособной. В проекте тихоходная турбина примерно на 6,5 м длинее и несколько шире, чем быстроходная (ширина определяется размером выходного патрубка ЦНД). Среди положительных факторов тихоходной турбины отметим: низкие окружные скорости и напряжения в РНД, жесткие и сравнительно тяжелые роторы. Последнее облегчает устранение низкочастотной вибрации. Но все же эти достоинства нельзя признать решающими при рассмотрении турбины мощностью 2000 МВт. Преимущества тихоходной турбины можно было бы выявить при значительно большей мощности и при оптимальных числе и размерах ЦНД. Таким образом, паровая турбина является главным двигателем на ТЭС и имеет ряд преимуществ по сравнению с другими типами двигателей: – ротационный принцип действия; – быстроходность и возможность непоследовательного соединения с валом генератора; – высокая тепловая экономичность при условии использования высоких начальных и низких конечных параметров пара; – неограниченная единичная мощность; – возможность использования любого промышленного вида топлива. К недостаткам паровых турбин относят: – большие габариты и масса; – высокая требовательность к чистоте пара; – потребность в больших количествах охлаждающей воды; – невозможность создания высокоэкономичной паровой турбины малой мощности. Тепловые циклы работы теплоэнергетических установок. В первой половине XIX в. физик и инженер Карно впервые рассмотрел

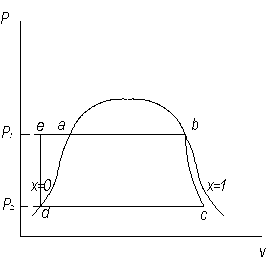

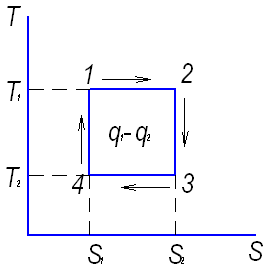

идеальный обратимый цикл, состоящий из двух изотерм и двух адиабат (рис. 6),

и определил термический к. п. д. цикла

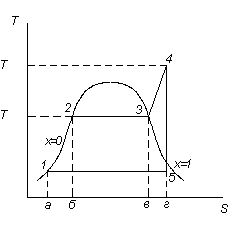

Рис. 6 Цикл Карно в T-S-диаграмме Рабочее тело расширяется изотермически с температурой В Т-S-диаграмме площадь под кривой термодинамического процесса численно

равна количеству теплоты, участвующей в нем. Количество подведенной теплоты Рассмотрим идеальный цикл Карно в области влажного пара.

В конце процесса отвода тепла в цикле Карно т. d степень сухости 0<

Поэтому в дальнейшем процессе сжатия сжимается не влажный пар, а жидкость. Поскольку изменение объема при изменении давления для жидкости мало, поэтому и работа сжатия в цикле Ренкина оказывается значительно меньше, чем в цикле Карно, то есть de можно считать изохорой. А поскольку сжатие происходит в идеальных условиях, то есть адиабатно, то линия de называется изохорой или изоэнтропой. Рассмотрим цикл работы теплоэнергетических установок в T-S-диаграмме.

При подводе и отводе теплоты изменяется фазовое состояние рабочего

тела (жидкое – парообразное – жидкое). Нагрев воды в парогенераторе 1 до

температуры насыщения В области насыщенного пара изобарный процесс (линия 2–3) совпадает

с изотермным, т.е. парообразование происходит при постоянном давлении р0

и температуре Тп. Вода поступает в парогенератор 1 с

теплосодержанием

В идеальной турбине расширение пара происходит по изоэнтропе (линия 4–5). После турбины пар поступает в конденсатор, где передает теплоту охлаждающей воде, которая поступает в холодный источник (реку, озеро и т.д.). Процесс конденсации отработавшего в турбине пара показан линией 5–1. Отданное холодному источнику количество теплоты численно равно площади 51 аг:

где Конденсация пара происходит при постоянной температуре Состояние и перспективы развития отечественных паровых турбин. Отечественное энергетическое паротурбостроение в течение длительного времени находилось на высоком уровне. Турбины и другое оборудование турбоустановок (ПТУ) проектируются и изготовляются на российских заводах и двух украинских – Харьковском турбинном (ныне Турбоатом) и Сумском насосном. Все оборудование электростанций выполнено собственными силами в отличие, скажем, от США и Японии, где эксплуатируется и импортное оборудование (в частности, паротурбинное). Нашими заводами созданы ПТУ, турбины и их элементы, многие из которых до сих пор не превзойдены за рубежом. В связи с этим можно отметить крупнейшую в мире одновальную турбину СКД ЛМЗ К-1200–23,5 для привода двухполюсного электрогенератора, более 20 лет успешно работающую на Костромской ГРЭС. Вообще, в РФ число турбин сверхкритического давления (СКД) больше, чем в любой другой стране: 100 штук конденсационных. В то же время практически вся энергетика Европы (кроме стран СНГ), развивающихся стран и в немалой степени США до последнего времени была ориентирована на докритическое давление p0=16,3 – 18 МПа. За рубежом на паросиловых тепловых электростанциях редко встречается столь глубокий расчетный вакуум, как на наших ТЭС – при tохл.в=12 0С, хотя это существенно усложняет создание мощных турбин. Только в странах бывшего СССР длительное время эксплуатировались быстроходные пятицилиндровые турбины насыщенного пара мощностью 500 и 750 МВт производства Турбоатом и мощностью 1000 МВт ЛМЗ. Схема этих турбин – по 2 ЦНД по бокам от двухпоточного ЦВД; сложный многоопорный валопровод имеет хорошие вибрационные характеристики. Некоторые отечественные мощные турбины АЭС, тихоходные на 25 1/с: турбины Nэ>500 МВт Турбатом для двухконтурных АЭС с реакторами ВВЭР. Почти половина электростанций РФ, использующих органическое топливо, – это ТЭЦ с экономически и экологически благоприятной комбинированной выработкой тепла и электроэнергии. Суммарно вне стран СНГ нет столько теплофикационных турбин, сколько разработано ТМЗ и ЛМЗ, нет такого разнообразия конструкций, схем, мощностей. Первые в мире теплофикационные турбины СКД мощностью до 300 МВт (Т-250/300–23,5 ТМЗ) были освоены в начале 70-х годов. Сейчас па ТЭЦ РФ эксплуатируются 22 таких энергоблока. В нашей стране впервые были применены системы двухступенчатых отопительных отборов, тепловые отборы нерегулируемого давления. Сейчас такие системы повсеместно используются и у нас, и за рубежом, где в последние годы, в том числе в Северо-западной Европе, в КНР, получили распространение ТЭЦ, причем в Дании на угольных энергоблоках мощностью до 400 МВт и выше. Однако в этой области и по параметрам, и по экономичности мы стали отставать, все больше поставляя на собственные ТЭЦ мелкие агрегаты, которые малоэффективны и относительно дорогие. Известно, что наиболее сложный элемент турбины – это последняя ступень. Увеличение ее длины (при той же частоте вращения n) и кольцевой площади Ω в значительной мере характеризует технический уровень турбинного завода, фирмы. Одним из прогрессивных путей решения этой задачи (примерно через 5 лет каждая фирма переходит на последние лопатки большого размера) является изготовление лопаток из титанового сплава. Впервые такие лопатки сначала длиной 960 мм, а затем 1200 мм с Ω=11,3 м2 были поставлены на турбины ЛМЗ. Многие ведущие фирмы также пытались установить титановые лопатки в последних ступенях, однако нередко неудачно. Лишь с 1992 г., а в США американской фирмой «Дженерал электрик» (ДЭ) и позже, японские фирмы пустили в эксплуатацию турбины с титановыми лопатками длиной 1016 мм. Но даже при легком титановом сплаве выдержать центробежную силу длинных лопаток непросто. Сначала для этого использовался сварной ротор, а затем для ЦНД турбин ЛМЗ К-1000–5,9 на Ижорском заводе был изготовлен уникальный ротор большого размера без центрального сверления. Роторы без центрального отверстия, тем более таких размеров, пока нигде не используются. Известны лишь проекты этих роторов, разработанные фирмой «Сименс» для своих мощных перспективных турбин. Из других достижений нашего турбостроения следует отметить пакетную конструкцию рабочих лопаток, примененную ЛМЗ в регулирующей ступени (при ее мощности 50 МВт) турбины К-800–23,5–5. При парциальном подводе пара новая конструкция ЛМЗ допускает в несколько раз большие изгибные напряжения, чем было принято раньше. Пакеты лопаток применяют ЛМЗ и Турбоатом в других ступенях своих турбин. Пакетирование с кольцевой перевязкой не только повышает надежность лопаток, но и позволяет увеличить КПД ступеней, особенно при переменных режимах работы. В крупном турбостроении на все характеристики ПТУ благоприятно сказалась конкуренция: по конденсационным агрегатам ЛМЗ и Турбоатом, по теплофикационным – ТМЗ и ЛМЗ. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

определяется изменением

удельного объема, то работа, затраченная на сжатие, будет очень большой

(изменение удельного объема составляет 3 порядка). Причем, с целью повышения

КПД цикла Карно, то есть повышению

определяется изменением

удельного объема, то работа, затраченная на сжатие, будет очень большой

(изменение удельного объема составляет 3 порядка). Причем, с целью повышения

КПД цикла Карно, то есть повышению