|

|

МЕНЮ

|

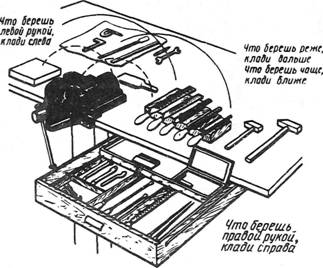

Реферат: Резцы, инструмент, режущий элемент, безопасность труда, токарный станок, резец, слесарное дело, токарное делоДля смазывания станка применяют жидкие и консистентные смазочные материалы. В качестве жидких используют, как правило, индустриальные масла марок И-20А, И-ЗОА, в качестве консистентных – солидол С, пресс-солидол УС-1 и др. Детали станков смазывают двумя способами – индивидуальным и централизованным. Индивидуальная смазка бывает периодического и непрерывного действия. Периодическая смазка производится вручную (из пресс-масленки) или одноплунжерным насосом, непрерывная – разбрызгивающими кольцами, капельными масленками, масляной ванной или насосами. Наиболее распространена централизованная смазка. 3 ОБЩИЕ ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ РАБОЧЕГО МЕСТА СЛЕСАРЯ Одним из основных элементов организации рабочего места является его планировка, при выполнении которой учитывают требования научной организации труда к расположению рабочего места по отношению к другим рабочим местам в мастерской, расположению оборудования, местоположению рабочего и оснастки, размещению инструментов, приспособлений (порядок на рабочем месте). В целях экономии движений и устранения ненужных поисков предметы на рабочем месте делят на предметы постоянного и временного пользования, за которыми постоянно закреплены места хранения и расположения. Расстояния от тары с заготовками и готовой продукцией и от оборудования (верстака) до рабочего должны быть такими, чтобы рабочий мог использовать преимущественно движение рук. При этом учитывают, что при выполнении трудовых приемов, связанных с небольшими сопротивлениями усилию, особенно при необходимости выдержать большую точность при изготовлении деталей, в работу включают мелкие звенья руки (кисть или даже одни пальцы). При выполнении приемов, связанных с усилиями среднего значения и характеризующихся небольшими амплитудами, движение совершают за счет мышц плеча и предплечья и, наконец, при выполнении приемов, связанных со значительным усилием (6...8 Н), в движении принимает участие вся рука и даже корпус рабочего. Между организацией рабочего места и уровнем организованности труда учащихся имеется прямая связь. От планировки, т.е. характера размещения на рабочем месте основного и вспомогательного оборудования, заготовок, изготовленных деталей, инструментов и приспособлений, зависит создание условий для высокопроизводительного труда учащихся. При планировке рабочих мест должны учитываться: зоны досягаемости рук в горизонтальной и вертикальной плоскостях; количество сочленений тела, участвующих в движениях. Зоны {1, 2, 3) досягаемости рук учащихся в горизонтальной плоскости при работе стоя и сидя показаны на рис. 16, а. Эти зоны определяют, на каком расстоянии от корпуса рабочего должны быть размещены предметы, которыми он пользуется в процессе работы. Соблюдение зон досягаемости избавляет рабочего от лишних движений. Наиболее удобная, оптимальная зона определяется полудугой радиусом примерно 300 мм для каждой руки. Максимальная зона досягаемости – 430 мм без наклона корпуса и 650 мм - с наклоном корпуса не более чем на 30° для учащегося среднего роста. Расположение предметов дальше указанных пределов повлечет дополнительные, а следовательно, лишние движения, т.е. вызовет ненужную затрату рабочего времени, ускорит утомляемость работающего и снизит производительность труда. Зоны Досягаемости рук в вертикальной плоскости при работе стоя показаны на рис. 16, б. Эти зоны дают возможность определить наиболее выгодное расположение всех предметов с учетом роста работающего. Трудовые движения учащихся можно подразделить на пять групп: 1) движения пальцев; 2) движения пальцев и запястья;, 3) движения пальцев, запястья и предплечья; 4) движения пальцев, запястья, предплечья и плеча; 5) движения пальцев, запястья, предплечья, плеча и корпуса (рис. 16, в). Для снижения утомляемости в движениях работающего должно участвовать наименьшее количество сочленений. Поэтому рабочие места планируют и оборудование расставляют так, чтобы работающий использовал более простые движения, т.е. движения первых трех групп. Движения пятой группы, т.е. всего корпуса, по возможности должны быть устранены. Для этого все предметы, в первую очередь заготовки, располагают на такой высоте, при которой работающий берет их руками, не сгибаясь. Основные требования по соблюдению указанного порядка на рабочих местах состоят в следующем: все необходимое для работы должно находиться под рукой, чтобы можно было сразу найти нужный предмет; инструменты и материалы, которые во время работы требуются чаще, размещают ближе к себе, а применяемые реже – дальше; все используемые предметы располагают примерно на высоте пояса; инструменты и приспособления размещают так, чтобы их удобно было брать соответствующей рукой: что берут правой рукой – держат справа, что берут левой – слева (рис. 17); что используют чаще - кладут ближе, что используют реже - дальше; нельзя класть один предмет на другой или на отделанную поверхность детали; документацию (чертежи, технологические или инструкционные карты, наряды и др.) держат в удобном для пользования и гарантированном от загрязнения месте; заготовки и готовые детали хранят так, чтобы они не загромождали проходы и чтобы рабочему не приходилось часто нагибаться, если надо взять или положить заготовку или изделие; легкие предметы кладут выше тяжелых. Ручной инструмент должен соответствовать особенностям анатомической формы руки человека: в противном случае в ходе работы будут травмироваться межпальцевые бугорки, снабженные тонкими нервными окончаниями, и ямка ладони – наименее мускулистая часть (рис. 18, а). На межпальцевых бугорках могут появиться потертости, нарывы, мозоли (рис. 18, а). Поэтому рукоятки слесарных инструментов должны быть такой формы, которая позволяла бы соприкасаться с рукояткой мышцам большого пальца и бугорка мизинца (рис. 18, б). Эти выступы на ладони имеют не только сильные мускулы, но и упругую жировую ткань, которая смягчает вибрации и удары.

Рисунок. 17. Расположение инструмента на рабочем месте

Рисунок. 18. К соответствию ручного инструмента форме руки человека: а - наиболее уязвимые части ладони, б - наиболее сильные и упругие мускулы ладони

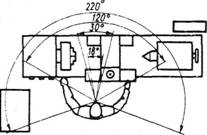

Рисунок. 19. Углы зрения и обзора на рабочем месте При размещении на рабочем месте инструментов, приспособлений учитывают угол мгновенного зрения, угол эффективной видимости и угол обзора на рабочем месте (рис. 19). Поворот головы расширяет зону обозрения на соответствующий ему угол. Размер допускаемого поворота составляет 45° в горизонтальной плоскости и 30° - в вертикальной. 3.1 Организация рабочего места слесаря Рабочим местом называется определенный участок производственной площади цеха, участка, мастерской, закрепленный за данным рабочим (или бригадой рабочих), предназначенный для выполнения Организация рабочего места является важнейшим звеном организации труда. Правильные выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы. Под рациональной организацией рабочего места понимают такую организацию, которая при наименьшей затрате сил и средств труда обеспечивает безопасные условия работы, наивысшую производительность и высокое качество продукции. Рабочее место слесаря организуется в зависимости от содержания производственного задания и типа производства (единичное, серийное, массовое), однако большинство рабочих мест оборудуют, как правило, слесарными верстаками, на которых устанавливают и закрепляют слесарные тиски. Установка тисков без учета роста работающего значительно тормозит формирование навыков правильного выполнения работы, снижает производительность труда, увеличивает утомляемость. График зависимости производительности труда при выполнении операции опиливания от высоты тисков показан на рис. 20. Оптимальная высота тисков при опиливании – 102 см над уровнем пола (при росте работающего 168 см). Отступление от этого значения приводит к уменьшению количества снимаемого с заготовки металла. Это объясняется следующим. При низком расположении тисков (рис. 21, а) предплечье образует с плечом тупой угол, мышцы предплечья сильно напрягаются, движение затрудняется, нарушается равномерность нажима правой и левой руками, спина сгибается. Так как при согнутой спине положение работающего неустойчиво, то он, стремясь сохранить равновесие, наклоняется вперед и усиливает нажим левой рукой. А это вызывает "завал" левого края обрабатываемой заготовки. При высоком расположении тисков (рис. 21, б) предплечье и плечо образуют острый угол. В этом случае условия работы еще хуже, так как передача усилия резания от плеча к инструменту требует особого напряжения, что часто бывает не под силу учащемуся: усилие передается больше правой рукой, что приводит к "завалам" правого края. Правильное положение работающего показано на рис. 21, е. Высота верстака с установленными на нем тисками определяется в соответствии с ростом работающего (рис. 22,а). Выбирая высоту установки тисков с параллельными губками, согнутую в локте левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка (рис. 22, б), или устанавливают боек молотка на ударную часть зубила, при этом плечевая часть правой руки должна иметь вертикальное положение, а локтевая – горизонтальное под углом 90°. Стуловые тиски устанавливают на такую высоту, чтобы согнутая в локте левая рука, поставленная на губки тисков, касалась подбородка согнутыми в кулак пальцами (рис. 22, в). При малом росте рабочего используют специальные регулируемые по высоте подставки (решетки) под ноги. 4 НАРЕЗАНИЕ РЕЗЬБЫ. ПОНЯТИЕ О РЕЗЬБЕ Наиболее распространенными соединениями деталей машин являются резьбовые. Широкое применение резьбовых соединений в машинах и механизмах объясняется их простотой и надежностью, удобством регулирования затяжки, а также возможностью их разборки и повторной сборки без замены детали. Нарезанием резьбы называется ее образование снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей. Резьба бывает наружной и внутренней. Деталь (стержень) с наружной резьбой называется винтом (рис. 253, а), а с внутренней – гайкой (рис. 253, б). Эти резьбы изготовляют на станках и вручную. Ниже рассматривается изготовление резьб вторым способом. Винтовую линию можно представить себе следующим образом. Возьмем цилиндрический стержень диаметром D и вырезанный из бумаги или фольги прямоугольный треугольник ABC, сторона которого АВ равна длине окружности цилиндра пD, т.е. 3,14 D (рис. 254). Обернем треугольник АBC вокруг цилиндра так, чтобы сторона АВ совместилась с окружностью нижнего основания цилиндра. Тогда другая сторона треугольника ВС расположится по образующей, а гипотенуза .4С образует на поверхности цилиндра винтовую линию. При этом сторона треугольника ВС составит шаг винтовой линии, сторона АС – длину одного витка, а угол CAB - угол подъема винтовой линии (о). В зависимости от направления подъема витков на цилиндрической поверхности винтовая линия (резьба) может быть правой и левой. Если винтовая линия при навивании треугольника на цилиндр, удаляясь от основания, постепенно поднимается слева направо, т.е. против часовой стрелки (рис. 254,а, б), то она называется правой, соответственно и резьба называется правой. Если винтовая линия при навивании треугольника на цилиндр, удаляясь, постепенно поднимается справа налево, т.е. по часовой стрелке (рис. 254, в, г), то она называется левой, соответственно и резьба называется левой. Правыми винтовая линия и соответствующая ей резьба называются потому, что для завинчивания винта с этой резьбой винт (или гайку) надо вращать вправо, т.е. по часовой стрелке (рис. 255,а). При левой резьбе винт (или гайку) для завинчивания надо вращать влево, т.е. против часовой стрелки (рис. 255, б). В машиностроении чаще применяют правые резьбы. Оставшееся нетронутым после нарезания резьбы круглое поперечное сечение материала (ряс. 256) является внутренним поперечным сечением резьбы, а диаметр этого сечения – внутренним диаметром резьбы. Наружный диаметр стержня является номинальным диаметром резьбы (d), или диаметром резьбы. 4.1 ОСНОВНЫЕ ЭЛЕМЕНТЫ РЕЗЬБЫ У всякой резьбы различают следующие основные элементы: профиль; угол и высоту профиля; шаг; наружный, средний и внутренний диаметры резьбы. Профиль резьбы (рис. 257) рассматривается в сечении, проходящем через ось болта или гайки. Ниткой (витком) называется часть резьбы, образуемой при одном полном обороте профиля. Угол α профиля - угол между боковыми сторонами (гранями) профиля резьбы, измеряемый в плоскости, проходящей через ось болта. В метрической резьбе этот угол равен 60°, в дюймовой – 55 °. Высота (глубина, резьбы) H Профиля-расстояние от вершины резьбы до основания профиля, измеряемое перпендикулярно оси болта. Шаг Р резьбы – расстояние между параллельными сторонами или вершинами двух рядом лежащих витков, измеренное вдоль ОСИ резьбы. Рис. 257. Основные элементы резьбы В метрической резьбе шаг выражается в миллиметрах; дюймовая резьба характеризуется числом ниток (витков) на одном дюйме. Наружный диаметр d резьбы – диаметр цилиндра, описанного около резьбовой поверхности. Наружный диаметр измеряется у болтов по вершинам профиля резьбы, у гаек – по впадинам. Внутренний диаметр d р е з ь б ы - диаметр цилиндра, вписанного в резьбовую поверхность. Внутренний диаметр измеряется у болтов по впадинам, у гаек – по вершинам профиля резьбы. Средний диаметр d резьбы - диаметр соосного c резьбой цилиндра, образующие которого делятся боковыми сторонами профиля на равные отрезки. 4.2 ПРОФИЛИ РЕЗЬБ Профиль резьбы зависит от формы режущей части инструмента, с помощью которого нарезается резьба. Чаще всего применяется цилиндрическая треугольная резьба (рис. 258,а); обычно ее называют крепежной, так как нарезают на крепежных деталях, например на шпильках, болтах и гайках. Конические треугольные резьбы дают возможность получить плотное соединение. Такие резьбы встречаются на конических пробках, иногда – в масленках. Прямоугольная резьба (рис. 258,б) имеет прямоугольный (квадратный) профиль. Она не стандартизована, трудна в изготовлении, непрочная и применяется редко. Трапецеидальная ленточная резьба (рис. 258,в) имеет сечение в виде трапеции с углом профиля, равным 30 °. Коэффициент трения у нее мал, поэтому она применяется для передачи движений или больших усилий в металлорежущих станках (ходовые винты), домкратах, прессах и т. п. Витки этой резьбы имеют большое сечение у основания, что обеспечивает ее высокую прочность и удобство при нарезании. Основные элементы трапецеидальной резьбы стандартизованы. Упорная резьба (рис. 258, г) имеет профиль в виде неравнобокой трапеции с рабочим углом при вершине, равным 30°. Основания витков закруглены, что обеспечивает в опасном сечении прочный профиль. Поэтому данная резьба применяется в тех случаях, когда винт должен передавать большое одностороннее усилие (в винтовых прессах, домкратах и т. п.). Круглая резьба (рис. 258, д) имеет профиль, образованный двумя дугами, сопряженными с небольшими прямолинейными участками, и углом, равным 30°. В машиностроении эта резьба используется редко. Применяется она в основном в соединениях, подвергающихся сильному износу, в загрязненной среде (арматура пожарных трубопроводов, вагонные стяжки, крюки грузоподъемных машин и т. п.). Эта резьба не стандартизована. По числу ниток резьбы разделяют на одноходовые (однозаходные) и многоходовые (многозаходные). Ходом резьбы называют осевое перемещение винта за один его оборот. Для однозаходных резьб ход равен шагу (расстояние между смежными витками), а для многозаходные - произведению шага на число заходов. Последнее можно определить, если посмотреть на торец винта (гайки); обычно ясно видно, сколько ниток берет свое начало с торца (рис. 259,а, б). У однозаходной резьбы на торце винта или гайки виден только один конец витка, а у многозаходные – два, три и больше.

Рисунок. 259. Виды резьб в зависимости от числа заходов: а - трехзаходная, б – восьмизаходная Однозаходные резьбы имеют малые углы подъема винтовой линии и большее трение (малый КПД). Они применяются там, где требуется надежное соединение (в крепежных деталях). У многозаходных резьб по сравнению с однозаходными угол подъема винтовой линии значительно больше. Такие резьбы применяют в тех случаях, когда необходимо быстрое перемещение по резьбе при наименьшем трении, при этом за один оборот винта (или гайки) гайка (или винт) переместится на величину хода винтовой линии резьбы. Многозаходные резьбы используют в механизмах, служащих для передачи движения. 4.3 Основные типы резьбы и их обозначение В машиностроении, как правило, применяют три системы резьбы – метрическую, дюймовую и трубную. Метрическая резьба (рис. 260,а) имеет треугольный профиль с плоскосрезанными вершинами; угол профиля равен 60°, диаметры и шаг выражаются в миллиметрах. Метрические резьбы делят на резьбы с нормальным шагом (для наружных диаметров 1....68 мм) и с мелкими шагами (для наружных диаметров 1...600мм). Метрические резьбы с нормальным шагом обозначают М20 (число -наружный диаметр резьбы), с мелкими шагами – М20Х1,5 (первое число – наружный диаметр, второе – шаг). Метрические резьбы применяют в основном как крепежные: с нормальным шагом – при значительных нагрузках и для крепежных деталей (болтов, гаек, винтов), с мелкими шагами – при малых нагрузках и тонких регулировках. Дюймовая резьба (рис. 260, б, г) имеет треугольный плоскосрезанный профиль с утлом 55 ° (резьба Витворта) или 60° (резьба Селлерса). Все размеры этой резьбы выражаются в дюймах (1" = 25,4 мм). Шаг выражается числом ниток (витков) на длине одного дюйма. Стандартизованы дюймовые резьбы диаметрами от 3/16до 4" и числом ниток на 1", равным 24...3. Наружный диаметр резьбы выражается в дюймах. От метрической дюймовая резьба отличается большим шагом. В СССР при проектировании новых конструкций применение дюймовой резьбы не разрешается. Ее используют при изготовлении запасных частей для машин и оборудования, полученных из стран, где применяется дюймовая резьба. Трубная цилиндрическая резьба (рис. 260,в) стандартизована, представляет собой мелкую дюймовую резьбу, но в отличие от последней сопрягается без зазоров (для увеличения герметичности соединения) и имеет закругленные вершины. За номинальный диаметр трубной резьбы принимается внутренний диаметр трубы (диаметр отверстия, или, как говорят, "диаметр трубы в свету"), т.е. наружный диаметр трубной резьбы будет больше номинального диаметра на удвоенную толщину стенок трубы. Трубная цилиндрическая резьба применяется для наружных диаметров 1/8 ...6" с числом ниток на одном дюйме от 28 до 11; угол профиля равен 55° . Ее используют на трубах для их соединения, а также на арматуре трубопроводов и других тонкостенных деталей. Трубную цилиндрическую резьбу обозначают гак: Труб 3/4" (цифры – номинальный диаметр резьбы в дюймах). Стандартизованы трубные резьбы диаметрами от 1/8 до 6" с числом ниток на одном дюйме от 28 до 11 Заключение В данном реферате было рассмотрено: устройство вертикально-фрезерного станка, принцип его работы; некоторые типы резцов для обработки фасонных поверхностей, классификация слесарных тисков; один из видов обработки металлов - опиливание. 1. Н.И. Макиенко. Общий курс слесарного дела. М. 1984 2. П.М. Денежный, Г.М. Стискин, И.Е. Тхор. Токарное дело. М. 1976 3. Б.Г. Зайцев, С.Б. Рыцев. Справочник молодого токаря. М. 1988 4. В.А. Слепинин. Руководство по обучению токарей по металлу. М. 1974 5. Фрезерное дело: Учеб.пособие для средн.проф.-техн.училищ.- 3-е изд.,перераб. и доп.- М.:Высш.школа, 1980.-208 с., ил. (Профтехобразование. Обраб. резанием). |

Страницы: 1, 2