|

|

МЕНЮ

|

Реферат: Смазка оборудования на металлургических предприятияхТаблица 2. Периодичность смены и добавления смазочного масла в ванны закрытых передач.

* В числителе —для нормальных условий; в знаменателе — для пыльных условий. чтобы отвести теплоту, выделенную при трении; Qтр. зац.— количество теплоты, выделяемой при трении в зацеплении, Вт; с_- удельная теплоемкость масла, равная 1,675—2,093 кДж/(кг*град); ρ — плотность масла, равная 0,90—0,95; Δt м - допускаемое повышение температуры масла, равное 5—8 °С; ηм - коэффициент использования масла, составляющий 0,5—0,8 (меньшие значения берут при подводе масла снизу вверх). Для ориентировочного определения количества циркуляционного масла на практике пользуются следующими эмпирическими данными: на потерянную мощность (0,736 кВт) требуется от 4 до 5 л/мин масла. В США для этой цели пользуются следующими данными: количество масла Qм.зац= 4,456 (0,006*Nподв+3) л/мин; на 100 мм длины зуба требуется ~ 6 л/мин масла. Конические передачи. При расчете количества масла для конических передач с прямым и косым зубьями пользуются теми же формулами, что и для цилиндрических передач, в которых, числа зубьев заменяют приведенными числами зубьев конической шестерни и колеса.

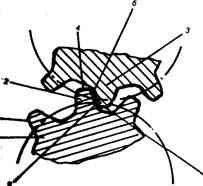

Для правильного смазывания зубчатых передач очень важно выбрать масло такого сорта, чтобы оно при рабочей температуре ванны с жидким смазочным материалом хорошо прилипало бы к зубьям. Короче говоря, правильно выбранное масло хорошо удерживается на поверхности зубьев, образуя вокруг зубчатой передачи масляную оболочку. В то же время следует напомнить, что высоковязкие смазочные масла при низких температурах теряют текучесть, в результате чего окунающиеся колеса перестают захватывать их зубьями (рис.1). Масловязкие масла же с повышением температуры разжижаются настолько, что при погружении колеса в ванну с жидким смазочным материалом разбрызгиваются в стороны и очень слабо задерживаются на зубьях. Естественно, что как одни, так и другие масла не мот обеспечить качественного смазывания зубчатых передач. При перекатывании зубьев одного по другому их контактные площадки изменяются по величине и работают в условиях граничной или в лучшем случае полужидкостной смазки. Рис. 1. Поведение различных масел и смазочной пленки при смазывании зубчатых колес. Допустим, что зуб 2 при вращении ведущего колеса по часовой стрелке входит в зацепление с зубом 3 ведомого колеса и между их соприкасающимися поверхностями имеется слой смазочного материала б. Когда спаренные зубья 2 и 3 входят в дальнейшее зацепление, на их контактных площадках действуют как трение качения, гак и трение скольжения. По мере продолжения зацепления зубья 2 и 3 достигают центра зацепления в и контакт между ними возможен только по линии. В этот короткий промежуток времени действует только трение качения, а слой смазочного материала б испытывает наибольшее давление в месте контакта, в результате чего масло отжимается от центра в к вершинам 4 зубьев. Когда зубья 2 и 3 начинают расцепляться, трение качения уступает место комбинированному действию качения и скольжения, а слой смазочного материала отжимается к вершине зуба 3 и толщина его заметно уменьшается. При правильно выбранном режиме смазывания для всех типов зубчатых колес можно достичь такой их работы, при которой устраняются все причины для разрыва или повреждении смазочной пленки в местах контакта зубьев даже при предельно большой нагрузке на зубчатую передачу. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.