|

|

МЕНЮ

|

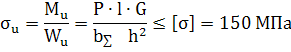

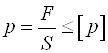

Шпаргалка: Детали приборовТипы: скольжения качения упругие бесконтактные Пластинки из стали У8А, У10А, 1.2…0,1 Достоинства: 1. Отсутствие износа и зазора; 2. низкие требования к точности измерения. Недостатки: 1. Малый угол поворота; 2. Возникновения упругих восстанавливающих сил при повороте, изменяющееся измерительное усилие. 3. Смещения центра вращения. Проверка по напряжению изгиба:

h – толщина пластины b – ширина пластины. Измеренное усилие прибора – Pизм Pу – упругое усилие.

30. Подшипники качения. Виды и типы подшипников. Выбор типа подшипника в зависимости от нагрузки. Контактные напряжения Подшипник качения – подшипник, работающий по принципу трения качения. Подшипники качения являются стандартными узлами, изготавливаются на специализированных предприятиях. Тип подшипника определяется: · направлением воспринимаемой нагрузки (радиальный – воспринимает нагрузку, перпендикулярную оси вращения подшипника; радиально-упорный - воспринимает комбинированную нагрузку; упорный - воспринимает осевую нагрузку); · формой тел качения (шариковый, роликовый). · радиальные, предназначены для восприятия радиальной нагрузки Fr (и некоторой осевой Fa)

·

радиально-упорные

0,35≤ · упорные (воспринимают осевую нагрузку): Если Контактные напряжения:

Достоинства: незначительная сила трения и малый износ, высокая долговечность, высокий уровень стандартизации. 31. Выбор подшипников качения. Расчет долговечности подшипников · радиальные, предназначены для восприятия радиальной нагрузки Fr (и некоторой осевой Fa)

·

радиально-упорные

0,35≤ · упорные (воспринимают осевую нагрузку). Номинальная долговечность (ресурс) подшипника в миллионах оборотов:

для

шарикоподшипников для

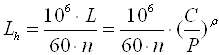

роликоподшипников Номинальная долговечность в часах:

где С – динамическая грузоподъемность по каталогу; L – долговечность подшипника, час; n – скорость вращения, об. / мин. При расчетах следует строго следить за тем, чтобы в формулах С и Р были выражены в одних и тех же единицах. Для однорядных и двухрядных сферических радиальных шарикоподшипников, однорядных радиально-упорных шарикоподшипников и роликоподшипников эквивалентная нагрузка: чертеж деталь резьба соединение

где V – коэффициент вращения кольца; при вращении внутреннего кольца V = 1, при вращении наружного – V = 1.3;

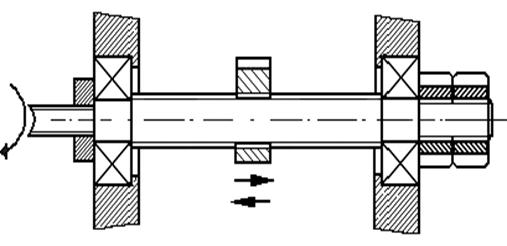

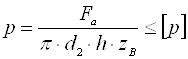

X – коэффициент радиальной нагрузки, Y - коэффициент осевой нагрузки. Кб – коэффициент безопасности; КТ – температурный коэффициент. 32. Передача винт-гайка. Разновидности передачи. Материал элементов. Выбор зазоров. Межвитковое давление Передача винт-гайка представляет собой кинематическую винтовую пару, которую используют для преобразования с большой плавностью и точностью хода вращательного движения в поступательное. Ведущим звеном, совершающим вращательное движение, может быть как винт (рисунок 7. 1), так и гайка. В силовых механизмах большее распространение получила трапецеидальная резьба.

Рисунок 7.1 - Передача винт-гайка Ходовые винты изготовляют из высокоуглеродистых сталей 40, 45, 50, 40ХН, 50ХГ, 65Г и др. с закалкой до твердости 40…50 HRC. Гайки изготовляют из оловянистых бронз БрО10Ф1, БрО6Ц6СЗ и др. для высоких окружных скоростей (0,1—0,25 м/с), а для малых окружных скоростей используют антифрикционные чугуны марок АВЧ-1, АВЧ-2, АКЧ-1, АКЧ-2 или серые чугуны марок СЧ 15, СЧ 20. В механизмах, к которым предъявляются жесткие требования компенсации износа с целью уменьшения «мертвого» хода (зазора между витками винта и гайки), применяют разрезные гайки или специальные устройства (например, пружинные), обеспечивающие радиальную или осевую выборку зазора. Работоспособность передачи по износу оценивается условно по среднему контактному давлению на рабочих поверхностях витков

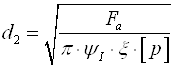

где d2 – средний диаметр резьбы, мм h – рабочая высота профиля резьбы, мм; zВ – число витков; [р] – допустимое межвитковое давление в резьбе, МПа. 33. Передача винт-гайка. Расчет диаметра винта. Проверка продольной устойчивости ходового винта. Необходимый крутящий момент Передача винт-гайка представляет собой кинематическую винтовую пару, которую используют для преобразования с большой плавностью и точностью хода вращательного движения в поступательное. Ведущим звеном, совершающим вращательное движение, может быть как винт (рисунок 7. 1), так и гайка. В силовых механизмах большее распространение получила трапецеидальная резьба. Средний диаметр винта по условию износостойкости:

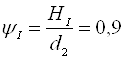

где yr

– коэффициент высоты гайки, x – отношение высоты рабочего профиля резьбы к её шагу, для трапецеидальной резьбы x = 0,50;

[p] – допустимое давление в резьбе, для материала винтовой пары сталь-бронза [r]=8…10 МПа. Проверка винта на устойчивостьПроверка винта на устойчивость осуществляется исходя из неравенства:

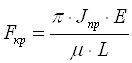

Fкр – критическая сила, определяемая по формуле:

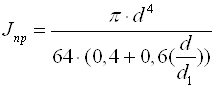

где Jпр – приведенный момент инерции сечения винта определяемый по формуле:

d – наружный диаметр винта, мм; d1 – внутренний диаметр резьбы винта, мм; E – модуль упругости, МПа; m – коэффициент закрепления концов винта (m =1,5 если винт закреплен по концам шарнирно и m=1,0 если винт закреплен консольно). L- длина винта, мм Коэффициент запаса

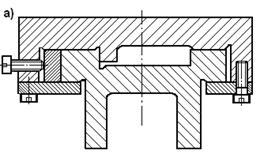

устойчивости: Крутящий момент: КПД передачи 34. Направляющие. Виды и формы. Трение в направляющих скольжения Направляющие – это устройства, которые обеспечивают движение подвижного элемента (ползуна, каретки) в заданном направлении с требуемой точностью. Различают направляющие для прямолинейного перемещения с трением скольжения и с трением качения. Конструктивно их выполняют открытыми (это те, в которых при действии внешних нагрузок возможно перемещение в направлении противоположном от заданного) или закрытыми. Направляющие с трением скольжения бывают: с плоскими поверхностями и с цилиндрическими поверхностями. На рисунке 8.1 приведены различные примеры конструктивного решения направляющих с плоскими поверхностями.

Рисунок 8.1 - Направляющие: а – призматические с регулируемой планкой; б – типа «ласточкин хвост».

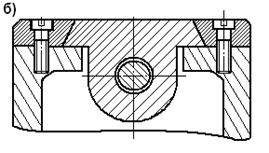

Рисунок 8.2 - Цилиндрические направляющие с устройством для предотвращения проворачивания В цилиндрических направляющих роль направляющего элемента выполняет цилиндрическая поверхность деталей. Трение в направляющихВ направляющих, изображенных на рисунке 8.1, сила трения определяется зависимостью:

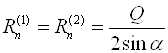

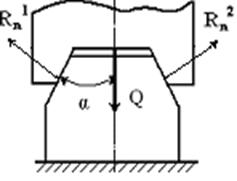

где Q – нагрузка на каретку,( поперечная сила), Н;µ – коэффициент трения. В призматических

направляющих (рисунок 8.3) реакции R

Рисунок 8.3 Призматические направляющие При движении каретки

возникают силы трения F

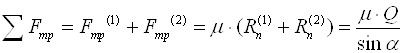

где µ – коэффициент трения; Q – нагрузка на каретку, Н. При работе направляющих иногда происходит так называемое силовое заклинивание или резкое увеличение в направляющих сил трения в результате значительного смещения точки приложения внешних нагрузок. При конструировании направляющих необходимо устранить возможность заклинивания. Условия заклинивания зависят от длины направляющей L, плеча приложения внешней силы l и коэффициента трения µ (рисунок 8.4).

Рисунок 8.4 - Схема к расчету зависимости L и l Для призматических направляющих обычного типа зависимость выражается следующим соотношением:

Для обеспечения долговечности направляющих выполняется проверка условия прочности масляного слоя:

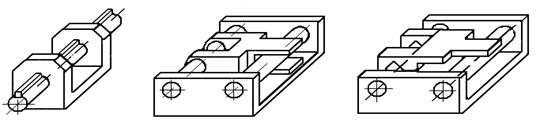

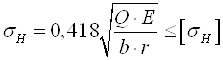

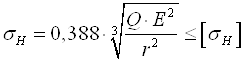

где [p]=5…10 МПа – допустимое давление для масляного слоя; F – поперечная сила, действующая на направляющие, Н; S – площадь соприкосновения направляющих и каретки, мм2. Достоинства: высокая точность и нагрузочная способность, простота конструкции, технологичность, значительный ход, меньшие габариты по сравнению с направляющими качения. Недостатки: потери на трение, повышенный износ, вследствие чего происходит потеря точности, повышается зависимость от колебаний температуры, может происходить заклинивание. Направляющие скольжения применимы, если необходимо облегчить легкость хода со значительной точностью. Требования, предъявляемые направляющим скольжения: точность заданного направляющим перемещения, легкость и плавность перемещения, износостойкость, сохранение работоспособности при изменении температуры в заданном диапазоне, низкая стоимость, технологичность и т.д. 35. Направляющие качения. Расчеты. Назначение. Форма. Конструктивные особенности В направляющих качения предусматривают планки с дорожками, заполняемыми телами качения: шариками, роликами или иглами. При перемещениях деталей по этим направляющим тела качения катятся по дорожкам. Тела качения выбирают из применяемых тел в подшипниках качения. По форме тел качения направляющие разделяют на: – шариковые, применяемые при малых нагрузках; – роликовые, применяемые при значительных нагрузках; – игольчатые, применяемые при ограниченных по высоте габаритах и средних нагрузках; – роликовые на осях, применяемые при малых нагрузках, больших ходах и нестесненных габаритах (обычно в качестве вспомогательных). Расчеты направляющих качения производят по формулам Герца. Наибольшее контактное напряжение в роликовых направляющих

в шариковых направляющих с плоскими рабочими гранями

где Q – сила на наиболее нагруженный ролик или шарик; E – приведенный модуль упругости материала; МПа. r – радиус ролика или шарика мм; b –длина ролика, мм. По направлению воспринимаемых нагрузок направляющие разделяют на: разомкнутые плоские и угловые (рисунок 1,а); замкнутые в одной плоскости; замкнутые в двух плоскостях (рисунок 1,б-г); цилиндрические.Несущая способность роликовых направляющих больше, чем шариковых (с плоскими гранями), имеющих те же габаритные размеры; жесткость больше в 2,5-3,5 раза. Рисунок 1 - Направляющие качения, примеры конструкций Применяют, если необходимо: 1.)уменьшить силы сопротивления движения; 2.)обеспечить лёгкость и плавность движения ; 3.)перемещать детали с высокой скоростью. 36. Упругие элементы приборов. Виды и назначение пружин. Расчет плоских пружин. Упругие направляющие Упругими элементами называют гибкие детали, основным рабочим свойством которых является способность существенно деформироваться под нагрузкой. Как правило, эти деформации упругие, и после снятия нагрузки элемент восстанавливает свои размеры.Служат для: 1. создания сил пружины 2. силоизмерительные (в ИЧ) 3. аккумулирование энергии ( часы,кот. надо подкручивать) 4. колебательные элементы служат для поддержания. Упругие элементы: 1.плоские пружины 2. винтовые пружины 3. спиральные пружины 4.торсионные валы По назначению: 1.) создание постоянных прижимных сил; 2.)соизмерительные упругие элементы (сила определяется по величине деформации упругого элемнта) 3.) аккумулирование энергии 4.) колебательные упругие элементы создание, поддержание или демфирование колебаний заданной частоты 37. Пружины сжатия-растяжения (винтовые), деформация и напряжение в витках. Расчет пружин τкр Доминирующее напряжение

кручение - τкр Виток пружины τ=

[p]= D - диаметр пружины (зависящий от геометрических пааметров и дополнительных напряжений).Чем D больше, тем больше трущий момент в витках. Деформация пружины

чем больше D,тем

39. Плоские и спиральные пружины. Материал пружин. Напряжения в спиральной плоской пружине Материалы пружин Пружины изготовляют из специальных углеродистых и легированных сталей, а также из специальных цветных сплавов. Исходным материалом для изготовления пружин служат проволока, лента, прутки, полоса. Материал пружины после соответствующей термообработки должен иметь устойчивые во времени упругие свойства, значительную прочность и большое сопротивление ударным нагрузкам. Кроме того, иногда при выборе материала пружины приходится принимать во внимание его электропроводность, коэффициент температурного расширения и другие специфические условия, в которых должна работать пружина. В приборостроении применяют пружины, изготовленные из стали и других металлов, например, из фосфористой и бериллиевой бронзы, нейзильбера, латуни и т. п. В зависимости от конструкции, способа изготовления и условий работы пружины можно изготовлять из твердого термически обработанного или отожженного материала с последующей термообработкой. |

, где С –

динамическая грузоподъемность по каталогу; Р – эквивалентная нагрузка;

, где С –

динамическая грузоподъемность по каталогу; Р – эквивалентная нагрузка;  .

.  ,

,

,

,  ;( Н1 – высота гайки),

;( Н1 – высота гайки),  ,

, ,

,  .

.  .

.

, (8.2)

, (8.2)

, (8.3)

, (8.3)

, где µ – коэффициент

трения; L – длина направляющей,

мм; l – плечо приложения

внешней силы, мм.

, где µ – коэффициент

трения; L – длина направляющей,

мм; l – плечо приложения

внешней силы, мм. ,

,  , (8.7)

, (8.7) , (8.8)

, (8.8)