|

|

МЕНЮ

|

Дипломная работа: Моделирование нагрева асинхронного двигателя

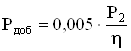

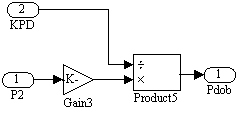

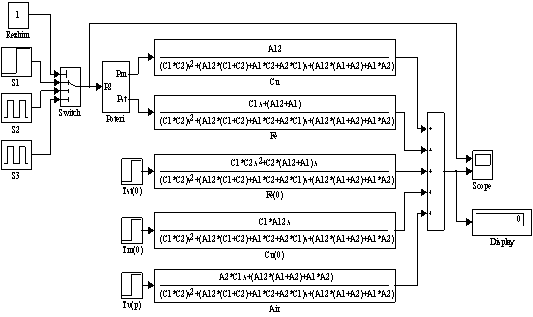

Структурная схема подсистемы приведена на рисунке 3.8.

Рисунок 3.8 – Структурная схема подсистемы «Dobavochnye poteri» Усилительный элемент «Gain3» имеет коэффициент усиления равный 0,005. Значение с выхода усилительного элемента в блоке «Product5» делится на величину коэффициента полезного действия η. В итоге на выходе подсистемы имеем значение добавочных потерь в двигателе Рдоб. Структурная схема для определения температуры стали приведена на рисунке 3.9. Практически все блоки идентичны блокам структурной схемы для определения температуры меди, отличие состоит в том, что в блоки передаточных функций «Cu», «Fe», «Cu(0)», «Fe(0)» и «Air» входят коэффициенты выражения (3.17). Оценить точность полученной модели можно, сравнив результаты моделирования с данными, полученными опытным путем. Но проведение опытов является невозможным из-за отсутствия достаточной материально-технической базы, а так же из-за малого количества времени, отведенного на выполнение дипломного проекта. Приводимые в известной литературе кривые изменения температуры двигателя показывают лишь характер ее изменения и никакой точной информации не несут. Поэтому, единственным доступным в данной ситуации способом оценки достоверности результатов моделирования является сравнение их с результатами, полученными другими существующими методами тепловых расчетов. Так, например, при тепловом расчете асинхронного двигателя хакрытого исполнения мощностью Р2=7,5 кВт с синхронной скоростью n1=1500 об/мин в установившемся режиме по методике приведенной в [13] превышение температуры обмотки равно Δθм=75,30С. При расчете с помощью приведенной выше модели для того же двигателя получено значение Δθм=73,50С. Таким образом разница полученных значений превышения температуры обмотки статора составляет 1,80С, то есть 2,4%, что вполне удовлетворительно. 3.3 Автоматизация расчетов параметров тепловой модели асинхронного двигателя Расчеты коэффициентов системы дифференциальных уравнений (1.20) приведенные в разделах 3 – 6, для автоматизации вычислений реализованы с помощью системы MatLab.

Эта система позволяет обрабатывать заранее подготовленную последовательность команд и операторов, записанную в виде так называемого m-файла. Для подготовки, редактирования и отладки m-файлов служит специальный редактор-отладчик, обеспечивающий синтаксический контроль файла. Текст m-файла, рассчитывающего необходимые для моделирования величины, приводится в Приложении А. Следует заметить, что пакет MatLab 6.1 не поддерживает кодировку кириллицы что не позволяет использовать русскоязычные комментарии в теле m-файла [16]. В связи с этим комментарии написаны транслитерацией, то есть заменой букв кириллицы созвучными латинскими буквами. В тексте m-файла, приведенного в Приложении А, комментарии для улучшения восприятия заменены русскими. Кротко поясним назначение основных частей программы: 1. Ввод исходных данных – в память ЭВМ вносятся все необходимые для расчета исходные данные. 2. Промежуточные вычисления – расчет промежуточных величин, которые необходимы для дальнейшего расчета. Расчет тепловых сопротивлений – здесь рассчитываются тепловые сопротивления для ЭТС закрытого обдуваемого двигателя (см. рисунок 2.2). 3. Активные сопротивления обмоток статора и ротора – расчет активных сопротивлений обмоток по формулам (2.99) и (2.102). 4. Расчет потерь – в этой части рассчитываются потери в лобовой и пазовой частях обмотки, необходимые для перехода от схемы (см рисунок 2.2) к схеме (см. рисунок 2.5), а так же константы, необходимые для определения потерь в меди и стали. 5. Расчет коэффициентов теплоотдачи – здесь производится преобразование схемы (см. рисунок 2.2) к схеме (см. рисунок 2.5), определяются тепловые проводимости, вводится замена (2.6) и по выражениям (2.15) – (2.17) определяются коэффициенты А1, А2 и А12. 6. Расчет теплоемкостей – рассчитываются теплоемкости меди и стали по выражениям (2.91) и (2.93). 7. Расчет коэффициентов, учитывающих вклад ротора в нагрев меди и стали – определяются весовые коэффициенты потерь в роторе, входящие в выражения (2.18) и (2.19). 8. Расчет шага интегрирования – здесь определяется оптимальный шаг интегрирования. Это необходимо потому, что используемый по умолчанию метод с переменным шагом не дает желаемого результата и приходится использовать метод с постоянным шагом (в частности метод Рунге-Кутта). Ниже приводятся исходные данные необходимые для расчета коэффициентов системы дифференциальных уравнений на примере асинхронного двигателя марки 4А132М2У3. Паспортные данные 3. Номинальная отдаваемая мощность P2=11 кВт; 4. Количество фаз m1=3; 5. Номинальное напряжение U1н=380 В; 6. Синхронная частота вращения n1=3000 об/мин; 7. Количество пар полюсов p=1. Параметры станины 9. Высота оси вращения h=132 мм; 10. Диаметр станины у основания ребер Dc=0,245 м; 11. Длина свисающей части станины со стороны привода lсв.пр=0,15 м; 12. Длина свисающей части станины со стороны вентилятора lсв.в=0,15 м; 13. Зазор между диффузором и подшипниковым щитом в месте крепления δд.щ=0; 14. Количество ребер станины zp=12; 15. Высота ребра станины hp=23∙10-3 м; 16. Толщина ребра станины δр=2∙10-3 м. Параметры вентилятора 2. Внешний диаметр вентилятора Dвент=0,214 м. Параметры статора 6. Внешний диаметр сердечника Da=0,225 м; 7. Внутренний диаметр сердечника D=0,13 м; 8. Длина паза lп=0,13 м; 9. Число пазов статора Z1=24; 10. Коэффициент шихтовки (заполнения пакета сталью) kш=0,97. Параметры паза статора 9. Большая ширина паза b1=13,4∙10-3 м; 10. Меньшая ширина паза b2=10,2∙10-3 м; 11. Высота паза hп=16,5∙10-3 м; 12. Коэффициент заполнения паза kз=0,75; 13. Высота шлица hш=0,9∙10-3 м; 14. Ширина шлица bш=4∙10-3 м; 15. Высота зубца hз=16,5∙10-3 м; 16. Ширина зубца bз=6,56∙10-3 м. Параметры ротора 10. Внешний диаметр ротора Dрот=129∙10-3 м; 11. Число пазов ротора Zрот=19; 12. Ширина короткозамыкающего кольца bк=25∙10-3 м; 13. Высота короткозамыкающего кольца aк=23∙10-3 м; 14. Ширина лопатки ротора bл=41∙10-3 м; 15. Высота лопатки ротора ал=22∙10-3 м; 16. Количество лопаток ротора zл=12; 17. Коэффициент качества лопатки, рассматриваемой как ребро ηл=0,6; 18. Толщина воздушного зазора между ротором и статором δ=0,6∙10-3 м. Параметры паза ротора 1. Ширина паза у вершины b1р=10,8∙10-3 м; 2. Ширина паза у основания b2р=7,1∙10-3 м; 3. Высота паза ротора hпр=20,2∙10-3 м. Параметры обмотки 8. Количество витков в обмотке фазы ω1=84; 9. Число параллельных ветвей а=1; 10. Число элементарных проводников в эффективном n=3; 11. Средняя длина витка обмотки lср1=0,722 м; 12. Развернутая длина лобовой части обмотки с одной стороны lл=0,256 м; 13. Длина вылета лобовой части обмотки с одной стороны lл.в=70∙10-3 м; 14. Диаметр изолированного проводника dи=1,28 мм; 15. Коэффициент пропитки обмотки kп=0,9; 16. Обмоточный коэффициент kобм=0,958; 17. Толщина окраски обмотки в лобовой части δокр=0 м; Параметры пазовой изоляции 2. Толщина пазовой изоляции δи.п=0,25∙10-3 м. Общие физические величины 11. Кинематическая вязкость воздуха ν=15,8∙10-6 м2/с; 12. Коэффициент теплопроводности воздуха λв=0,03 Вт/(оС∙м); 13. Средняя температура обмотки Tср=100 оС; 14. Коэффициент теплопроводности меди обмотки λм=384 Вт/(оС∙м); 15. Коэффициент теплопроводности алюминия клетки λа=189 Вт/(оС∙м); 16. Коэффициент теплопроводности материала станины λст=160 Вт/(оС∙м); 17. Коэффициент теплопроводности стали пакета статора λс=34 Вт/(оС∙м); 18. Коэффициент теплопроводности пропиточного состава обмотки λп=0,28 Вт/(оС∙м); 19. Коэффициент теплопроводности изоляции проводов λи=0,26 Вт/(оС∙м); 20. Коэффициент теплопроводности окраски обмотки в лобовой части λокр=0,2 Вт/(оС∙м); 21. Коэффициент теплопроводности пазовой изоляции λи.п=0,41 Вт/(оС∙м); 22. Плотность меди γм=8,89∙103 кг/м3; 23. Плотность стали γст=7,65∙103 кг/м3; 24. Удельная теплоемкость меди см=386 Дж/(кг∙К); 25. Удельная теплоемкость стали сст=500 Дж/(кг∙К). В результате расчета в MatLab 6.1 получены следующие результаты: 1. Коэффициент теплоотдачи от меди к окружающему воздуху А1=0,5046 Вт/0С. 2. Коэффициент теплоотдачи от стали к окружающему воздуху А2=46,7726 Вт/0С. 3. Коэффициент теплоотдачи от меди к стали А12=9,7796 Вт/0С. 4. Теплоемкость меди С1=2577,1 Дж/0С. 5. Теплоемкость стали С2=1036,6 Дж/0С. Так как цель данного дипломного проекта – это создание лабораторной работы, поэтому в Приложении Б приведены исходные данные к расчету еще для четырех двигателей серии 4А: 4А180М2У3, 4А132М4У3, 4А180М4У3, 4А225М4У3. 4. Моделирование процессов нагрева и охлаждения асинхронного двигателя в различных режимах работы. Рекомендации по выбору асинхронных двигателей по нагреву Исследуем стандартные режимы работы асинхронных двигателей, установленные ГОСТ 183–74: S1, S2, S3. Режим S1 – это режим продолжительной работы при постоянной нагрузке. Режим S2 – режим кратковременной нагрузки. Двигатель в режиме S2 работает при постоянной нагрузке в течение времени меньшего, чем требуется для получения теплового равновесия, с последующим отключением на время, за которое температура двигателя становится равной температуре окружающей среды. Характеризуемой величиной в этом режиме служит продолжительность работы. Стандартные значения, установленные ГОСТ 183–74: 10, 30, 60, 90 минут. Режим S3 – режим повторно-кратковременной нагрузки. Характеризуется последовательностью идентичных циклов, каждый из которых состоит из периодов работы двигателя при постоянной нагрузке и периодов отключения, причем длительность периодов работы недостаточна для достижения теплового равновесия за время одного рабочего цикла. Этот режим характеризуется продолжительностью включения (ПВ), которая равна:

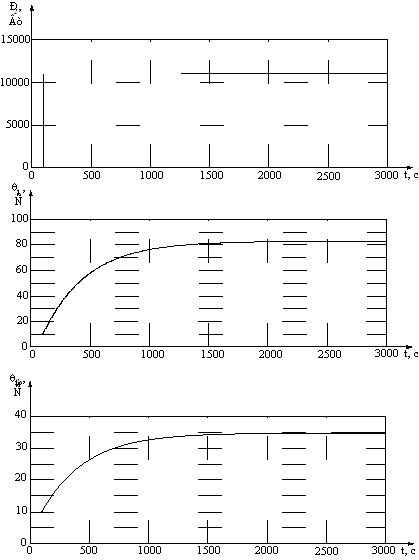

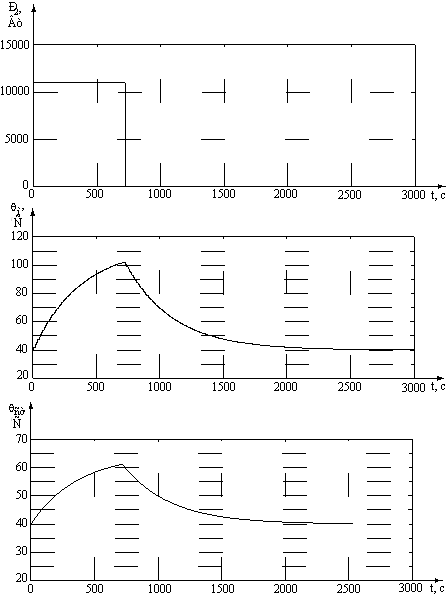

где tp – время работы; tо – время отключения. В ГОСТ 183–74 устанавливаются стандартные значения ПВ: 15%, 25%, 40%, 60%. Продолжительность одного цикла, если не оговорок, принимается равной десяти минутам. Рассмотрим процессы нагрева на примере асинхронного двигателя закрытого исполнения марки 4А132М2У3. При моделировании температура окружающего воздуха принималась равной 100С, начальные температуры меди и стали равны температуре окружающего воздуха. По графику видно, что средняя температура меди достигает установившегося значения 82,730С за 2000 секунд.

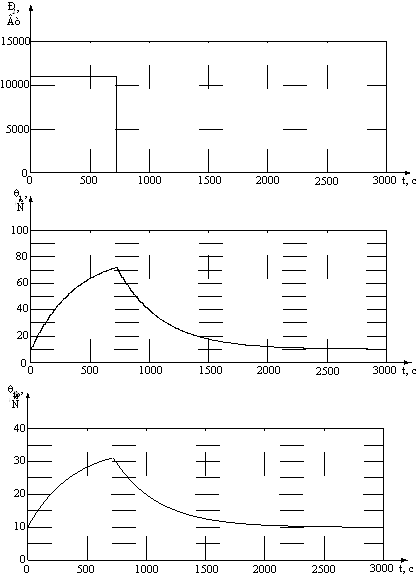

Рисунок 4.1 – График изменения нагрузки и температур меди и стали в режиме S1 (θв=100С) Графики изменения нагрузки и температур меди и стали в режиме S2 приведены на рисунке 4.2. Продолжительность работы здесь равна 10 минутам, температура окружающей среды и начальные температуры меди и стали равны 100С.

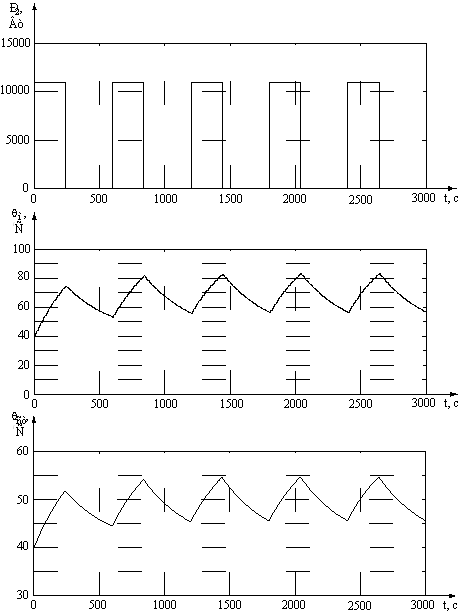

Рисунок 4.2 – Графики изменения нагрузки и температур меди и стали в режиме S2 (θв=100С) По графику видно, что средняя температура меди не достигает установившегося состояния, ее максимум равен 72,30С. После отключения обмотка остывает до температуры окружающей среды, то есть до 100С, за 1800 секунд. Графики изменения нагрузки и температур меди и стали в режиме S3 приведены на рисунке 4.3.

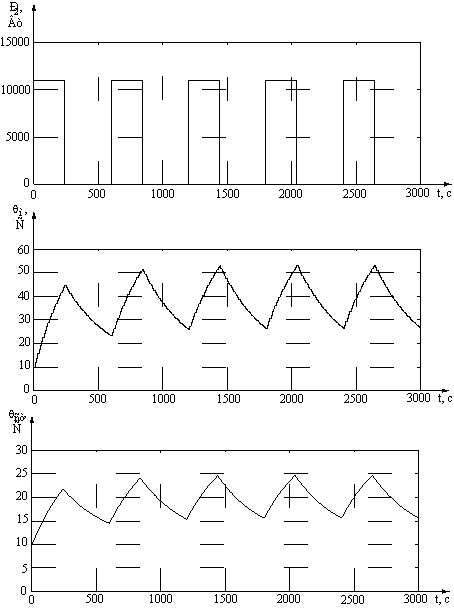

Рисунок 4.3 – Графики изменения нагрузки и температур меди и стали в режиме S3 (θв=100С) Продолжительность включения ПВ=40%, температура окружающей среды и начальные температуры меди и стали равны 100С. По графику видно, что средняя температура меди не достигает установившегося состояния, ее максимум равен 53,20С. Установившееся состояние наступает через три цикла. На рисунках 4.4–4.6 приведены графики изменения нагрузки и температур меди и стали в режимах S1, S2 и S3 соответственно, при температуре окружающего воздуха 400 С. Начальные температуры меди и стали равны температуре окружающего воздуха.

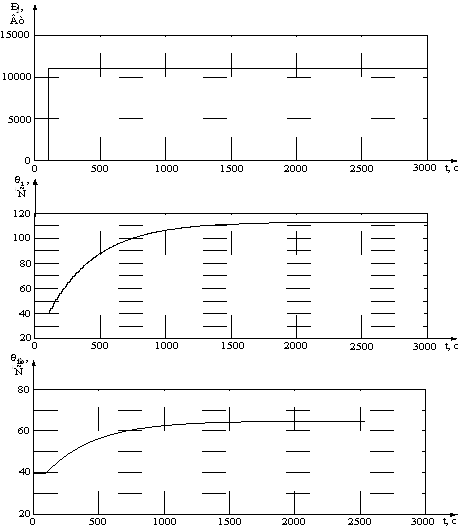

Рисунок 4.4 – Графики изменения нагрузки и температур меди и стали в режиме S1 (θв=400С) По графику изменения температуры меди в режиме S1 (см. рисунок 4.4) видно, что установившееся значение температуры равно 1130 С. Это значение меньше установленного ГОСТ 183–74 предельное значение температуры для изоляции класса В – 1200 С.

Рисунок 4.5 – Графики изменения нагрузки и температур меди и стали в режиме S2 (θв=400С)

Рисунок 4.6 – Графики изменения нагрузки и температур меди и стали в режиме S3 (θв=400С) При проектировании электропривода встает задача выбора асинхронного двигателя по мощности. Если мощность, требуемая на исполнительном органе рабочего механизма, больше чем мощность двигателя, то последний перегревается и может выйти из строя; если мощность нагрузки меньше мощности двигателя, то ухудшаются его энергетические характеристики (коэффициент полезного действия η, коэффициент мощности cosφ). Задача выбора двигателя осложняется тем, что нагрузка на валу не остается постоянной, а меняется во времени. Для того чтобы решить вопрос выбора мощности двигателя, необходимо знать зависимость изменения нагрузки во времени. Таким образом, основной целью при выборе асинхронного двигателя по нагреву является наиболее полное его использование по мощности. Предельные значения температур обмоток для разных классов изоляции устанавливаются ГОСТ 183–74. Предельные температуры обмотки для классов пазовой изоляции приведены в таблице 4.1. Таблица 4.1

При работе привода в режиме продолжительной работы с постоянной нагрузкой (S1) перегрузка двигателя недопустима, то есть мощность нагрузки должна быть меньше либо равна установленной мощности двигателя. Причиной этого является то, что при номинальной нагрузке температура меди обмотки близка к предельно допустимой. При работе привода в кратковременном режиме с постоянной нагрузкой (S2) имеется возможность получить от двигателя мощность больше паспортной. Это объясняется тем, что в кратковременном режиме работы температура обмотки не достигает установившегося значения, а при отключении от сети двигатель остывает до температуры окружающей среды. Величина допустимой перегрузки в первую очередь зависит от продолжительности работы двигателя. При работе электропривода в повторно-кратковременном режиме (S3), температура обмотки в течение одного цикла не достигает установившегося значения, а при отключении двигателя от сети, он не успевает остыть до температуры окружающей среды. Поэтому в этом режиме, так же как и в режиме S2, возможна некоторая перегрузка двигателя. Величина допустимой перегрузки определяется продолжительностью включения, а именно временем работы и временем отключения. На практике режимы работы электропривода отличаются от стандартизированных режимов. В этом случае, зная характер изменения нагрузки, можно смоделировать соответствующий режим на ЭВМ и определить температуру двигателя в конкретном режиме работы. Однако следует учитывать, что ни одна, даже самая сложная модель асинхронного двигателя не обеспечивает точное решение задачи. Это объясняется, во-первых, приближенностью определения коэффициентов системы дифференциальных уравнений через конструктивные параметры асинхронного двигателя, и, во-вторых, технологическим разбросом характеристик самого двигателя. Так, например, только разброс характеристик материалов, применяемых при изготовлении асинхронных двигателей, может достигать ±18% [2]. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

.

.

, (4.1)

, (4.1)