|

|

МЕНЮ

|

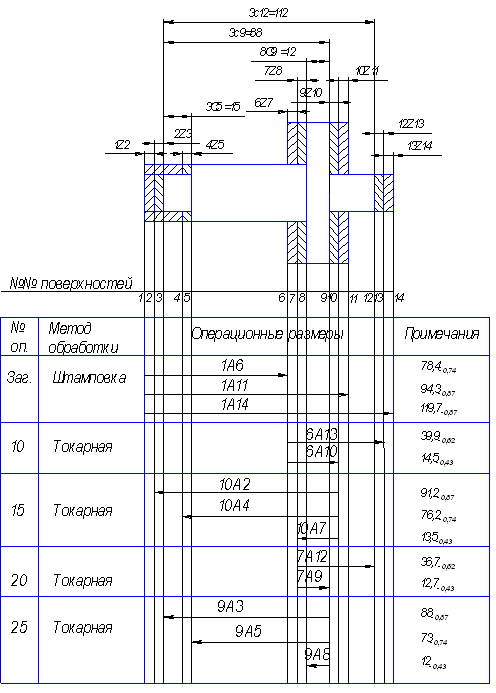

Курсовая работа: Проектирование технологического процесса изготовления детали "Ось"1. Подготовка исходных данных (на основе рабочего чертежа и операционных карт). 2. Составление схемы обработки на основе исходных данных. 3. Построение графа размерных цепей для определения припусков, чертежных и операционных размеров. 4. Составление ведомости расчета операционных размеров. На схеме обработки (рисунок 1.5) помещаем эскиз детали с указанием всех поверхностей данной геометрической структуры, встречающихся в процессе обработки от заготовки до готовой детали. В верхней части эскиза указаны все длинновые чертежные размеры чертежные размеры с допусками (С), а снизу все операционные припуски (1z2, 2z3, …, 13z14). Под эскизом в таблице обработки указаны размерные линии, характеризующие все размеры заготовки, ориентированные односторонними стрелками, таким образом, чтобы к одной из поверхностей заготовки не подходило ни одной стрелки, а к остальным поверхностям подходило только по одной стрелке. Далее указаны размерные линии, характеризующие размеры механической обработки. Операционные размеры, ориентированы в направлении обрабатываемых поверхностей.

Рисунок 1.5 Схема обработки детали Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков. На графе исходных структур соединяющих поверхности 1 и 2 волнистыми ребрами, характеризующими величину припуска 1z2, поверхности 3 и 4 дополнительными ребрами, характеризующими величину припуска 3z4 и т. д. А также проводим толстые ребра чертежных размеров 2с13, 4с6 и т. д.

Рисунок 1.6 Граф исходных структур -

-

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру. На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 1.5 такая поверхность обозначена цифрой «1». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 1.7 Граф производных структур

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 1.8):

Рисунок 1.8 Граф размерных цепей

- Вершина графа. Характеризует поверхность детали.

На всех ребрах графа проставляем знак ( «+» или «–» ), руководствуясь следующим правилом: если ребро графа входит своей стрелкой в вершину с большим номером, то на этом ребре ставим знак «+»,если ребро графа входит своей стрелкой в вершину с меньшим номером, то на этом ребре ставим знак «–» (рисунок 1.8). Принимаем во внимание, что нам неизвестны операционные размеры, и по схеме обработки (рисунок 1.5) определяем приблизительно величину операционного размера или размера заготовки, используя для этой цели чертежные размеры и минимальные операционные припуски, которые складываются из величин микронеровностей (Rz), глубины деформационного слоя (Т) и пространственного отклонения (Δпр), получившихся на предшествующей операции. Далее приступаем к заполнению карты выбора и расчета операционных размеров. Графа 1. В произвольной последовательности переписываем все чертежные размеры и припуски. Графа 2. Указываем номера операций в последовательности их выполнения по маршрутной технологии. Графа 3. Указываем наименование операций. Графа 4. Указываем тип станка и его модель. Графа 5. Помещаем упрощенные эскизы в одном неизменном положении для каждой операции с указанием обрабатываемых поверхностей согласно маршрутной технологии. Нумерация поверхностей производится в соответствии со схемой обработки (рисунок 1.5). Графа 6. Для каждой обрабатываемой на данной операции поверхности указываем операционный размер. Графа 7. Термообработку детали не производим на данной операции, поэтому графу оставляем не заполненной. Графа 8. Заполняется в исключительных случаях, когда выбор измерительной базы ограничивается условиями удобства контроля операционного размера. В нашем случае графа остается свободной. Графа 9. Указываем возможные варианты поверхностей, которые можно использовать в качестве технологических баз с учетом рекомендаций, приведенных в [5]. Выбор поверхностей, используемых в качестве технологических и измерительных баз, начинаем с последней операции в порядке, обратном ходу технологического процесса. Уравнения размерных цепей записываем по графу исходных структур. После выбора баз и операционных размеров приступаем к расчету номинальных значений и выбору допусков на операционные размеры. Расчет длинновых операционных размеров базируется на результатах работы по оптимизации структуры операционных размеров и производится в соответствии с последовательностью работ. Подготовка исходных данных для расчета операционных размеров производится путем заполнения граф 13-17 карты выбора баз и расчета операционных размеров. Графа 13. Для замыкания звеньев размерных цепей, являющихся чертежными размерами, записываем минимальные значения этих размеров. Для замыкания звеньев, представляющих собой операционные припуски, указываем величину минимального припуска, которая определяется по формуле: z min = Rz + Т, гдеRz – высота неровностей, полученных на предыдущей операции; Т – глубина дефектного слоя, образовавшегося на предыдущей операции. Значения Rz и Т определяются по таблицам [5].

Графа 14. Для замыкающих звеньев размерных цепей, являющихся чертежными размерами, записываем максимальные значения этих размеров. Максимальные значения припусков пока не проставляем. Графы 15, 16. Если допуск на искомый операционный размер будет иметь знак «–», то в графе 15 ставим цифру 1, если «+», то в графе 16 ставим цифру 2. Графа 17. Проставляем приблизительно величины определяемых операционных размеров, используем уравнения размерных цепей из графы 11. 1. 9А8 = 8с9 = 12 мм; 2. 9А5 = 3с9 – 3с5 = 88 – 15 = 73 мм; 3. 9А3 = 3с9 = 88 мм; 4. 7А9 = 7z8 + 9A8 = 0,2 + 12 = 12 мм; 5. 7А12 = 3с12 +7А9 – 9А3 = 112 + 12 – 88 = 36 мм; 6. 10A7 = 7А9 + 9z10 = 12 + 0,2 = 12 мм; 7. 10A4 = 10А7 – 7А9 + 9А5 + 4z5 = 12 – 12 + 73 + 0,2 = 73 мм; 8. 10А2 = 10А7 – 7A9 + 9A3 + 2z3 = 12 – 12 + 88 + 0,2 = 88 мм; 9. 6A10 = 10А7 + 6z7 = 12 + 0,2 = 12 мм; 10. 6A13 = 6A10 – 10A7 + 7A12 + 12z13 = 12 – 12 + 36 + 0,2 = 36 мм; 11. 1А6 = 10А2 – 6А10 + 1z2 = 88 – 12 + 0,5 = 77 мм; 12. 1A11 = 10z11 + 1A6 + 6А10 = 0,2 + 77 + 12 = 89 мм; 13. 1A14 = 13z14 + 1A6 + 6A13 = 0,5 + 77 + 36 = 114 мм. Графа 18. Проставляем принятые по таблице точности 7 [6] значения допусков на операционные размеры, учитывая рекомендации, изложенные в [4]. После простановки допусков в графе 18 можно определить величину максимальных значений припусков и проставить их в графе 14. Значение ∆z определяем из уравнений в графе 11 как сумму допусков на составляющие размерную цепь операционные размеры. Графа 19. В эту графу нужно проставить номинальные значения операционных размеров. Сущность метода расчета номинальных значений операционных размеров сводится к решению записанных в графе 11 уравнений размерных цепей. 1. 8с9 = 9А89А8 =

2. 3с9 = 9А39А3 =

3. 3с5 = 3с9 – 9А5

9А5 = 3с9 – 3с5 =

Принимаем: 9А5 = 73-0,74 3с5 = 4. 9z10 = 10A7 – 7A9

10A7 = 7А9 + 9z10 =

Принимаем: 10А7 = 13,5-0,43 (корректировка + 0,17) 9z10 =

5. 4z5 = 10A4 – 10A7 + 7А9 – 9А5

10A4 = 10А7 – 7А9 + 9А5 + 4z5 =

Принимаем: 10А4 = 76,2-0,74 (корректировка + 0,17) 4z5 =

6. 2z3 = 10А2 – 10А7 + 7A9 – 9A3

10А2 = 10А7 – 7A9 + 9A3 + 2z3 =

Принимаем: 10A2 = 91,2-0,87 (корректировка + 0,04) 2z3 =

7. 7z8 = 7А9 – 9А8

7А9 = 7z8 + 9A8 =

Принимаем: 7А9 = 12,7-0,43 (корректировка: + 0,07) 7z8 =

8. 3с12 = 7А12 – 7А9 + 9A3

7А12 = 3с12 +7А9 – 9А3 =

Принимаем: 7А12 = 36,7-0,62 3с12=

9. 6z7 = 6A10 – 10A7

6A10 = 10А7 + 6z7 =

Принимаем: 6А10 = 14,5-0,43 (корректировка + 0,07) 6z7 =

10. 12z13 = 6A13 – 6A10 + 10A7– 7A12

6A13 = 6A10 –

10A7 + 7A12 + 12z13 =

Принимаем: 6А13 = 39,9-0,62 (корректировка + 0,09) 12z13 =

11. 1z2 = 6А10 – 10А2 + 1А6

1А6 = 10А2 – 6А10 + 1z2 =

Принимаем: 1А6 = 78,4-0,74 (корректировка + 0,03) 1z2 =

12. 13z14 = 1A14 – 1A6 – 6A13

1A14 = 13z14 +

1A6 + 6A13 =

Принимаем: 1A14 = 119,7-0,87 (корректировка + 0,03) 13z14 =

13. 10z11 = 1A11 – 1A6 – 6А10

1A11 = 10z11 +

1A6 + 6А10 =

Принимаем: 1А11 = 94,3-0,87 (корректировка + 0,03) 10z11 =

После расчета номинальных величин размеров, заносим их в графу 19 карты выбора баз и с допуском на обработку записываем в графе «примечание» Схемы обработки (рисунок 1.5). После того, как заполним графу 20 и графу «прим.», полученные значения операционных размеров с допуском наносим на эскизы маршрутного технологического процесса. На этом расчет номинальных значений длинновых операционных размеров закончен. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.