|

|

МЕНЮ

|

Курсовая работа: Расчет кривошипного механизма

Из уравнения (2.19) будем иметь:

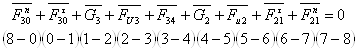

Для определения Fn30 и Fn21 составим векторное уравнение и строим план сил. Уравнение записываем таким образом чтобы неизвестные реакции стояли по краям уравнения.

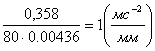

Введём масштабный коэффициент плана сил:

Fn30= F30=4400(H); Fn21=F21=3200(Н). 2.4 Определение уравновешивающей силы Определение уравновешивающей силы проводится двумя методами: Нахождение уравновешивающего момента непосредственно из уравнений равновесия ведущего звена. Определение уравновешивающей силы и момента с помощью “рычага” Жуковского. Определим уравновешивающую силу и её момент по первому методу. Прикладываем к точке А силу F12 равную по модулю ранее найденной силе F21 но противоположную ей по направлению. Составим уравнение моментов относительно точки О1. Мур=F12×hF12×ml (2.24) Мур=3200×85×0,003=816(Нм) Определим уравновешивающую силу и её момент с помощью “рычага” Жуковского. К повёрнутому на 900 плану скоростей в одноимённые точки приложим все силы, действующие на механизм, в том числе и силы инерции. Составим уравнение моментов всех сил относительно полюса плана скоростей с учётом знаков и определим уравновешивающую силу.

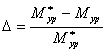

Определим расхождение результатов расчёта уравновешивающего момента, полученных выше использованными методами.

Полученная погрешность составляет 1%, что меньше предельно допускаемого значения в 5%. 3.Синтез кинематической схемы планетарного редуктора и построение картины эвольвентного зацепления 3.1 Задание 3.1.1 Модуль зубчатых колёс планетарного механизма: m1= 3 мм Числа зубьев колёс простой передачи: Z1=15 , Z2=30; Модуль зубчатых колёс Z1и Z2: m=6 мм; Все зубчатые колёса должны быть нулевыми. А это значить, что во избежание подреза ножки зуба для колёс с внешним зацеплением принимают Z>17, для колёс с внутренним зацеплением Z>85. Подберём числа зубьев Z1,Z2,Z3 для зубчатой передачи с передаточным отношением U=nдв/n1=720/62=11,6. Задаёмся числом зубьев Z1 из ряда Z1=17,18,19,…. Пусть Z1=20. Число зубьев Z3 найдём из выражения:

где: U1H – передаточное отношение планетарной передачи входного колеса к выходному звену (водилу) при неподвижном опорном колесе.

где: Uр – передаточное число одной ступени редуктора.

Из формулы (1.1) найдём Z3.

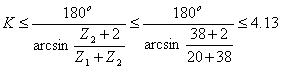

Условие Z3>Zmin=85 выполняется. Оси центральных колёс и водила должны совпадать между собой, т.е. должно соблюдаться условие соосности, которое имеет вид: Z1+2Z2=Z3 (3.5) Из условия соосности находим Z2. Z2=(Z3-Z1)/2=(96-20)/2=38 Сателлиты должны быть с таким окружным шагом, чтобы между окружностями вершин соседних сателлитов обеспечивался гарантированный зазор- условие соседства: Sin(1800/k)>(Z2+2)/(Z1+Z2) (3.6) где: к - число сателитов. Из условия соседства определяем возможное число сателлитов в механизме.

Значит, для этого механизма число сателлитов может быть взято равным 2,3 и 4. Принимаем k=4. Проверяем условие сборки. Сборка сателлитов должна осуществляться без натягов при равных окружных шагах между ними. Это возможно при выполнении следующего условия: где: Ц и р целые числа.

Проверку ведём при р=0.

Условие сборки выполняется т.к. Ц получилось целое число. Все условия выполняются, значит окончательно принимаем Z1=20; Z2=38; Z3=96; k=4. Для построения

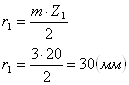

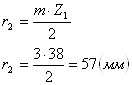

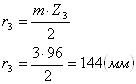

кинематической схемы механизма определим радиусы делительных окружностей.

3.1.2 Расчёт внешнего зацепления пары прямозубых колёс эвольвентных профилей с неподвижными осями, нарезанных стандартной инструментальной рейкой Окружной шаг по делительной окружности: Р=p.m (3.11) где: m – модуль зубчатой передачи. Р=3.14.6=18,85(мм) Угловые шаги: t=2p/Z (3.12) t1=2×3,14/15=0,42 t2=2×3,14/30=0,21 Радиус делительной окружности: r=0.5m.Z (3.13) r1=0.5×6.15=45(мм); r2=0.5×6.30=90(мм) Радиус основной окружности: rв=0.5.m.Z.cosa; (3.14) где: a - угол профиля рейки rв=0.5.m.Z.cosa;, a=200: rв1=0.5.6.15.cos20 =42,29(мм) rв2=0.5.6.30.cos20 =84,57 (мм) Определим относительное смещение инструментальной рейки при нарезании Х1=Х2=0,5 Толщина зуба по делительной окружности: S=m(p/2+2x.tga); (3.15) S1=6(3.14/2+2×0,5×tg20)=11,61(мм) S2=6(3,14/2+2×0,5×tg20)=11,61(мм); Инволюта угла зацепления: invaw= inva + 2[(x1+x2)/(Z1+Z2)]tga; (3.16) Invaw= inv20 + 2[(0,5+0,5)/(15+30)]tg20=0,03108; aw=25017’ Радиус начальной окружности: rw=0.5m.Z1.cosa/cosaw; (3.17) rw1=0.5×6.15.cos20/cos25о17’=46,77(мм) rw2=0.5×6.30.cos20/cos25о17’=93,53(мм); Межосевое расстояние: aw=0.5m(.Z1+Z2).cosa/cosaw; (3.18) aw=0.5×6×(.15+30).cos20/cos25о17’=140,30(мм); Радиус окружности впадин: rf=0.5m(Z1-2.5+2x); (3.19) rf1=0.5×6×(15-2.5+2×0.5)=40,5(мм) rf2=0.5×6×(30-2.5+2×0.5)=85,5(мм) Радиус окружности вершин: ra1=aw-rf2-0.25m; (3.20) ra2=aw-rf1-0.25m; (3.21) ra1=140,30-85,5-0.25×6=53,3(м) ra2=140,30-40,5-0.25×6=98,3(мм); 3.1.3 Построение графика коэффициентов относительных скольжений Теоретическую линию зацепления N1 N2 делим на равные отрезки. По формулам (3.32) и (3.33)определяем величины коэффициентов l1, l2 и сводим в таблицу.

l2= U21=Z1/Z2=15/30=0,5; U12=Z2/Z1=30/15=2. Таблица 8. Значение

коэффициентов

По полученным значениям коэффициентов удельных скольжений строим графики. 4. Синтез кулачкового механизма 4.1 Задание 4.1.1 Для построения

профиля кулачка достаточно иметь зависимость S= S(j). Для этого дважды проинтегрируем

зависимость Для получения наглядного

результата целесообразно применить метод графического интегрирования

зависимости Заменяя график Интегрируя тем же

способом график Определим масштабные коэффициенты для графиков. Масштаб углов поворота: mj= где: j = jп: j =60о: mj==0.25 Таблица 9. Значения hS и S,Ls.

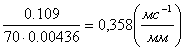

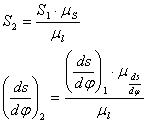

Введём масштабный коэффициентграфиков. mS=0.109(м/мм); (4.2) mS=

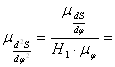

где: Н1,Н2-полюсные расстояния, мм; Н1=70 Н2=80(мм). Из 4.3 получаем:

Из 4.4 будем иметь:

4.2.2 Задачей динамического синтеза является определение такого минимального радиуса-вектора Rmin профиля кулачка и такого расстояния d между центрами вращения кулачка и толкателя при наличии которых переменный угол передачи движения ни в одном положении кулачкового механизма не будет меньше gmin Графическое построение для определения минимального радиуса кулачка будем проводить в масштабе mS. Чтобы определить минимальный радиус кулачка нам нужно построить графики зависимости S-dS/dj. Для этого выберем масштабный коэффициент mS=0,333. Для определения S и dS/dj воспользуемся формулами:

где: S2,S1-расстояния на диаграмме S-dS/dj и S-j соответственно, мм. (ds/dj)2,(ds/dj)1 – значение скорости на диаграмме S-ds/dj и ds/dj -j, соответственно. Точка В - центр вращения толкателя. Дуга радиуса lявляется ходом толкателя h= l Sмах. Эта дуга размечена в соответствии с осью ординат диаграммы y-S. Полученные значения заносим в таблицу- 10 Таблица 10.

Направление отрезков определяется поворотом вектора скорости точки А толкателя на 90о в сторону вращения кулачка. Через концы этих отрезков проводим прямые образующие с соответствующими лучами углы gmin. gmin>gдоп; (4.6) gmin=90о-gдоп gmin=90о-30о=60о 60о>30о Rmin=0,042 (м); 4.2.3 Предполагаем, что кулачок вращается противоположно вращению часовой стрелки. Все построения ведём в масштабе:

Для получения практического профиля кулачка нужно построить огибающую дугу радиуса r ролика, имеющих центры на теоретическом профиле. Для устранения самопересечения профиля кулачка, а также из конструктивных соображений длина r радиуса ролика должна удовлетворять условию: r <(0.4¸0.5)r0; (4.7) где: r0 – минимальный радиус кулачка,r0=0.042(м). 0,042×0,4>0.014; Принимаем радиус ролика r=0.014(м)=14(мм). |

(2.23)

(2.23) (2.25)

(2.25)

(3.9)

(3.9) (3.10)

(3.10) .

.

.

. (4.5)

(4.5)