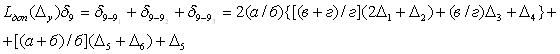

Курсовая работа: Разработка и проектирование тормозной рычажной передачи 4-х осевого крытого вагона на тележках модели 18-100

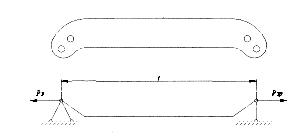

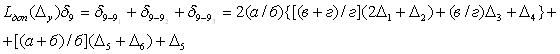

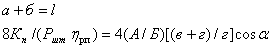

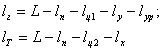

Длины плеч а и б рычага

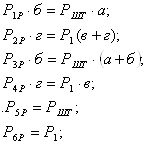

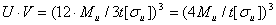

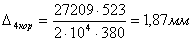

ТЦ можно определить, используя для этого формулу геометрического передаточного

числа РП При этом принимают, что передаточное число nг должно быть одинаковым с величиной nк, полученный в п.3.2. по заданному нажатию тормозных колодок,

т.е. nг = nк.т.о., получаем систему из 2-х уравнений:

Для чугунных колодок:

а + б = 660

9,7= 4*

а/б*(400+160)/160*cos 10°

Из

решения системы получаем:

а=270 мм; б=390 мм

(фактич.размер а=260;б=400);

Тогда фактическое передаточное число:

nг(ч)= 4* 270/390*(400+160)/160*cos 10°=9,5;

Для композиционных

колодок:

а+б = 660

5,3 = 4*

а/б*(400+160)/160*cos 10°

Из

решения системы получаем:

а=185 мм; б=475 мм

(фактич.размер а=195; б=465);

Тогда фактическое передаточное число:

nг(к)=

4* 185/475*(400+160)/160*cos 10°=5,4;

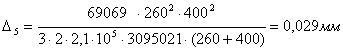

3.5.3

Определение длинны тяг и затяжек рычагов

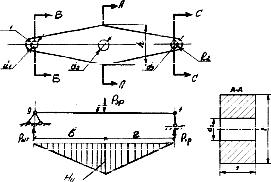

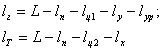

Длину головной lг и тыловой /т

тяг, соединяющих на грузовых вагонах рычаги ТЦ с рычагами тележки, определяют

исходя из координат их шарнирных соединений.

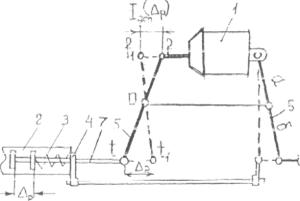

В симметричной ТРП грузового вагона, на котором ТЦ установлен в

средней части на раме кузова, длину тяг можно определить из выражений

где 2L - база вагона;

lп- расстояние от центра шкворня тележки до шарнирного соединения

тяги с рычагом тележки;

- расстояние от центра кузова вагона

соответственно до шарнирного соединения рычага со штоком ТЦ или с кронштейном

"мертвой точки" - расстояние от центра кузова вагона

соответственно до шарнирного соединения рычага со штоком ТЦ или с кронштейном

"мертвой точки"

ly; lx - расстояние от шарнирных соединений штока ТЦ и кронштейна

"мертвой точки" соответственно до головной или тыловой тяг;

lур -максимальная длина установки регулятора ТРП.

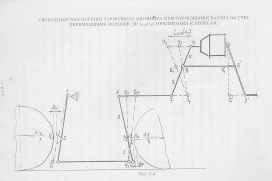

Координатой шарнирного соединения тяги с рычагом тележки (см.рис.5.3)

является 1п- расстояние до центра шкворня тележки, которое

определяется с учетом среднего диаметра колес в тележке и толщины колодок. Из

инструкции и пособия по обслуживанию и ремонту тормозов [6,8] при среднем диаметре

колес 964-950мм и прижатых полномерных колодках установочный размер ТРП в

тележке lп= 350-450мм.

Известны и координаты шарнирных соединений тягового стержня АРП,

являющегося продолжением головной тяги, и тыловой тяги вагона с рычагами ТЦ.

Это расстояние /у и /х (рис. 3.4) от этих шарниров до

установки ТЦ на раме кузова. Для грузовых вагонов с АРП принимают lу=50-90мм и lх=200-260мм.

Расстояние от середины кузова вагона до отверстия на штоке ТЦ для

шарнирного соединения lц1=510мм и до отверстия в кронштейне "мертвой

точки" lц2=330мм. Таким образом длина установки ТЦ №188Б составляет lц1 +-lц2= 840мм.

Максимальная длина lyp установки* АРП №574Б достигает 2252 мм и

РТРП-675 2377мм.

Длину затяжки рычагов ТЦ можно определить из выражения:

Длину затяжки lзр вертикальных рычагов в тележке грузового вагона выбирают

в зависимости от среднего диаметра колоес тележки при полномерных тормозных

колодках. При полномерных колесах в тележке Дср=964мм длина

составляет 950мм, а при среднем диаметре колес менее 865мм lз должна достигать

1110мм, длина серьги 127-227мм.

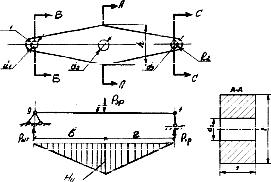

Рис.

3.3 Схема установочных размеров рычажной передачи крытого вагона

Рис. 3.4 Схема установочных размеров тормозного цилиндра и

его рычагов Рис. 3.4 Схема установочных размеров тормозного цилиндра и

его рычагов

3.6 Выбор сечений элементов рычажной передачи тормоза вагона

3.6.1

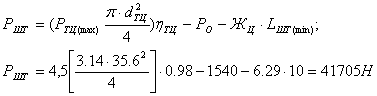

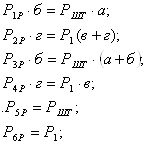

Определение усилий, действующих на элементы рычажной передачи

Искомые

усилия, действующие в местах всех шарнирных соединений определяются из условия равновесия

рычагов ТРП в тормозном положении, рассматривая последовательно передачу усилий

со штока ТЦ на тормозные колодки. Из условия равновесия рычагов тормоза вагона

следует:

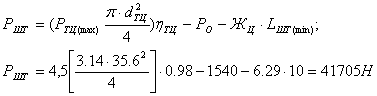

Тогда на шток ТЦ крытого вагона усилия

составляют:

Определим

усилие при чугунных колодках:

определим

усилие при композиционных колодках:

3.6.2.

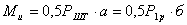

Расчет на прочность рычага Т.Ц.

Расчет

на прочность предполагает определение геометрических размеров сечений элементов

ТРП, исходя из условия, что возникающие напряжения (растяжения, сжатия, изгиба,

смятия и среза) в этих сечениях под нагрузкой не должны превышать допускаемые

для марок стали, из которых намечается их изготовление. Для деталей тормоза,

рассчитанных в соответствии с нормами для расчета и проектирования на наиболее

невыгодное, но возможное в эксплуатации сочетание расчетных сил

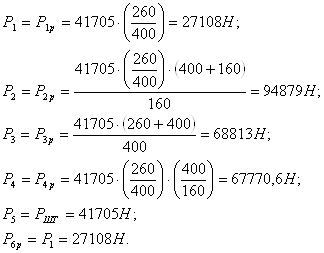

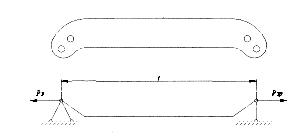

Рис

3.4 Расчетная схема рычага т.ц. и эпюра изгибающего момента, сечения рычага

тележки

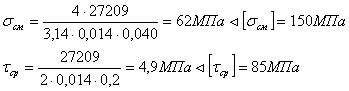

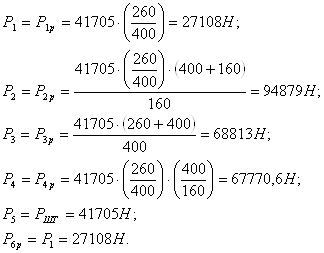

Размеры

горизонтального рычага тележки типа 18-100 крытого вагона:

а=260;

б= 400 мм; d1= 40 мм; d2 = 45 мм;

H*h =142*14 мм; R = 40 мм.

, ,

где: [sи] - допускаемые

максимальные напряжения в рычаге при

изгибе

- 145 МПа;

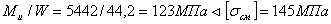

W-момент сопротивления поперечного сечения рычага;

Ми

- изгибающий момент в опасном сечении рычага.

Для

сечения А-А

В свою

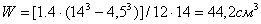

очередь момент сопротивления можно определить из выражения.

Поэтому:

После

соответствующих преобразований получим уравнение следующего вида

По

правилу Тартальи корень этого уравнения представляется выражением:

где: U и V - решения системы.

из

таб. 6.2 выбираем следующие размеры сечений рычага: при d2

=45мм,

h = 120мм, t = 14мм;

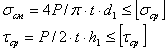

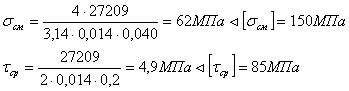

Напряжения

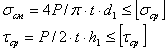

сжатия и среза определяются по формулам:

где: Р-

усилие на проушину;

t – толщина проушины;

d1 – диаметр проушины;

h – высота сечения проушины по линии среза, принимается

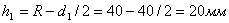

равной:

R – радиус наружного очертания проушины.

При

расчете проушины напряжения изгиба и растяжения определяются как для

криволинейного бруса с сосредоточенной нагрузкой. В зависимости от кривизны

этого бруса распределение напряжений по сечению принимается либо по линейному

либо по гиперболическому законам (при отношении среднего радиуса к высоте

сечения проушины больше 5-ти рекомендуется принимать линейный закон

распределения напряжений).

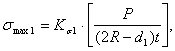

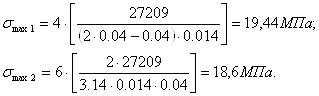

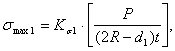

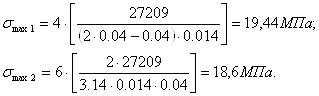

Для

прямой проушины рычага максимальные растягивающие напряжения в сечении по

отверстию определяются по формуле:

максимальное

напряжения на внешнем контуре проушины в сечении, расположенном по линии

действия сосредоточенной силы Р, находятся по формуле:

где: Ks1

и Ks2

- коэффициенты, определяемые в зависимости от отношения d1/2R=0,5. Ks1 =4; Ks2 =6

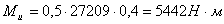

3.7 Расчет на прочность по допускаемым напряжениям затяжки горизонтальных

рычагов

Рис

3.5 Затяжка горизонтальных рычагов.

Тяги и

прямолинейные затяжки рычагов в расчетной схеме принимаются в виде стержня

шарнирно опертого по концам и центрально растянутого или сжатого силами.

где: F – площадь поперечных сечений (без учета местных

ослаблении).

F=h*t. при

этом [sp]=145МПа.

t – ширина поперечного сечения; t=25

мм;

h – высота поперечного сечения; h=110

мм;

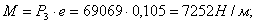

где е

– эксцентриситет приложения усилия Р3, е =105мм.

3.8.Вычисление величины деформации элементов рычажной

передачи при торможение вагона

Упругие деформации элементов рычажной

передачи, работающих на растяжение или сжатие определим по формуле:

где: Р – сила действующая

в рассматриваемом сечение, Н;

l – длинна рассматриваемых элементов,

см;

F – площадь поперечного сечения, см;

Е – модуль упругости,

Н/см.

В случае внутреннего

растяжения (сжатия) формула принимает следующий вид:

где: е – эксцентриситет

приложения силы;

I – момент инерции сечения

относительно точки приложения силы.

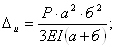

Деформации рычагов

рассчитываем по следующей формуле:

где: а и б – плечи

рычагов, мм.

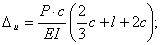

Деформация траверсы

определяется по формуле:

где: c – плечо приложения силы Р, мм.

Деформация изгиба

горизонтального рычага ТЦ:

Момент инерции определим

по формуле:

3.9.ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ ВЫХОДА ШТОКА ТОРМОЗНОГО ЦИЛИНДРА ПРИ

ТОРМОЖЕНИИ ВАГОНА

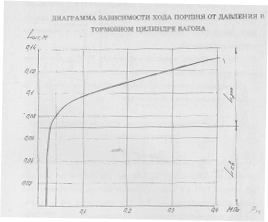

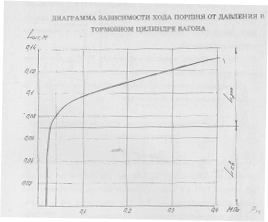

Рис. 3.6 Зависимость хода

поршня от давления в Т.Ц.

3.9.1 РАСЧЕТ СВОБОДНОГО ХОДА ПОРШНЯ ЦИЛИНДРА ПРИ ТОРМОЖЕНИИ ВАГОНА

Определим влияние величины зазора ∆ между колодкой и колесом

на выход штока LCB поршня ТЦ. Рассмотрим только головную

кинематическую цепь ТРП. Тыловая кинематическая цепь передачи тормоза,

расположенная на вагоне со стороны задней крышки ТЦ по всей структуре идентична

головной и имеет обозначения соединений подвижных звеньев 1 – 9.

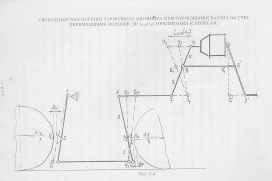

Свободный ход поршня ТЦ найдем из условий перемещения шарниров 1-

9 и 1’ – 9’ собирающих элементы рычажного механизма в единые кинематические

цепи. Для этого воспользуемся подобием треугольников, образованных в структуре

механизма изначальным и конечным местоположением рычагов передачи (рис. 3.7.)

Рис.

3.7.Свободный ход поршня Т.Ц. при торможении вагона за счет перемещения колодок

до прилегания к колесам.

С учетом полученных

результатов полную величину свободного хода поршня Т. Ц. можно выразить:

- зазор между колодкой и колесом; - зазор между колодкой и колесом;  = 8мм. = 8мм.

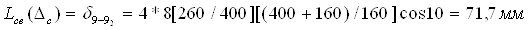

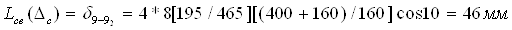

для чугунных колодок:

для композиционных

колодок:

Приращение выхода штока

от износа тормозных колодок определяется

- износ тормозных колодок; по данным

ВНИИЖТа: - износ тормозных колодок; по данным

ВНИИЖТа:

, следовательно , следовательно

, для чугунных тормозных колодок. , для чугунных тормозных колодок.

3.9.2 РАСЧЕТ

ДОПОЛНИТЕЛЬНОГО ХОДА ШТОКА ЦИЛИНДРА ПРИ ТОРМОЖЕНИИ ВАГОНА

После прилегания всех колодок к колесам с увеличением давления

воздуха в ТЦ колодки прижимаются с большим усилием, а поршень цилиндра, как

указывалось выше, сделает дополнительный ход Lдоп, величина которого

зависит от давления воздуха в ТЦ, деформации всех элементов ТРП и ее передаточного

числа.

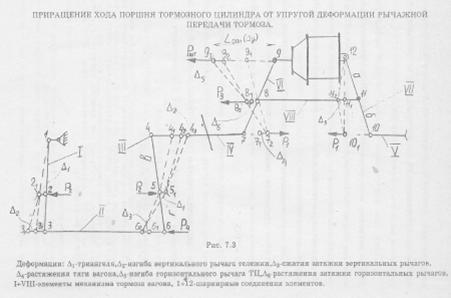

Под действием тормозных усилий рычаги передачи подвергаются

деформациям изгиба, тяги и другие продольные элементы - растяжению или сжатию.

Криволинейной формы затяжки или распорки рычагов испытывают внецентренное,

растяжение. Деформируют также триангели и траверсы в направлении

воздействующих на них усилий.

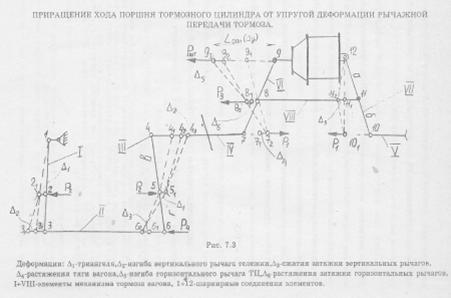

Схема для определения влияния упругих деформаций ТРП на величину

хода поршня ТЦ в 4-х осном грузовом вагоне показана на рис 3.8.Искомое

приращение хода штока ТЦ найдем в указанной схеме из условий перемещений

шарниров 2-11, соединяющих между собой в кинематические цени элементы

рычажного механизма.

Рис.

3.8.

Для этого воспользуемся подобием треугольников, образованных в

структуре механизма изначальным и конечным местоположением рычагов передачи,

обусловленным деформациями в ТРП.

Деформации:

D1 – триангеля;

D2 – изгиба вертикального рычага тележки;

D3 – сжатие затяжки вертикальных

рычагов;

D4 – растяжение тяги вагона;

D5 – изгиба горизонтального рычага ТЦ;

D6 – растяжение затяжки горизонтальных

рычагов;

3.9.3Вычисление величин

деформаций элементов РП при торможении вагона

Деформация вертикального

рычага тележки:

Упругие деформации

элементов Р.П., работающих на растяжение и сжатие определяются по:

, где , где

Р – сила действующая в

рассматриваемом сечении, Н.

l – длины рассматриваемых элементов,

см,

F – площадь поперечного сечения, см2

Е – модуль упругости, Н/

см2

В случае внутреннего

растяжения (сжатия) формула примет вид:

е – эксцентриситет

приложения силы;

I– момент инерции сечения.

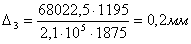

Деформация сжатия затяжки

вертикальных рычагов:

где l – длина затяжки,

l=119,5 см;

F – площадь поперечного

сечения, F=18.75 см2.

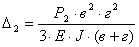

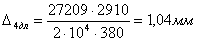

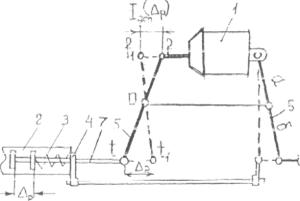

Деформация растяжения

тяги вагона:

F=3,8 см2; lдл=2910 мм; lкор=523 мм;

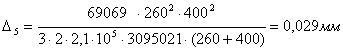

Деформация

горизонтального рычага:

t*(h3-d23)

14(1403 – 453)

I= ¾¾¾¾¾¾ = ¾¾¾¾¾¾¾ = 3095021мм3

12

12

Деформация затяжки

горизонтальных рычагов (внецентренное

растяжение):

где e – эксцентриситет, е

= 65мм;

I – момент инерции

сечения пластины.

I=t*h3/12=

25*1103/12=2772917мм4

F=

t*h=25*110=2750; l=1070мм;

Деформация триангеля:

D1= [4,5*(L-

а)2*Р]/3I1+2*l1*P/6I2*[(L-а)*4,5-L*0,8-((L-

f)/2)*0,8+4,5*L12)

Принимаем деформацию

прогиба триангеля в процессе торможения 2 мм.

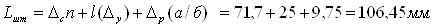

Определяем величину

выхода штока от упругих деформаций.

По технологическим

требованиям на проектирование ТРП вагона выход штока ТЦ от упругих деформаций

не должен превышать 25% (<60мм) выхода штока при ПСТ или при 1-ой ступени

торможения.

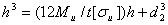

3.10.Приращение хода

поршня Т. Ц. от сжатия возвратной пружины регулятора

РисЗ.9Приращение хода поршня тормозного цилиндра в зависимости от

величины сжатия пружины АРП

Поршень ТЦ совершает дополнительный ход в процессе торможения

вагона за :чет возвратной пружины регулятора рычажной передачи. На рис. 3.9

приведена расчетная схема узла ТЦ 1 вагона для определения приращения хода его

поршня от сжатия возвратной пружины 3 в регуляторе 2 при торможении.

При воздействии привода 4 на корпус регулятора 2.Под действием

растягивающих усилий, развиваемых поршнем ТЦ 1 в процессе торможения,

происходит сжатие тяговым стержнем 7 возвратной пружины 3 регулятора на

величину АР (см Рис.3.9), что обуславливает поворот головного

горизонтального рычага 5 и приращения хода поршня цилиндра. Зависимость

перемещения поршня ТЦ и величины сжатия Dр возвратной пружины 3 установим; на основе подобия треугольников f1f0 и t1t0 откуда следует:

полная величина выхода

штока:

4.

Проверка обеспеченности вагона тормозными средствами

В соответствии с Правилами технической эксплуатации все грузовые и

пассажирские вагоны, отправляемые в рейс, должны быть обеспечены автоматическими

тормозами из расчета единой наименьшей тормозной силы [Вт],

гарантирующей остановку поезда на заданном тормозном пути.

Однако вычисление тормозных сил поезда, составленного из большого

количества разнотипных вагонов с различной загрузкой, но фактическому,

действительному нажатию на колесо тормозных колодок Кд и

коэффициенту трения φк весьма трудоемка, т. к. для вагонов в

разном режиме торможения необходимо определять свое значение φк

по известному К.

4.1 Определение расчетного коэффициента трения и расчетного

тормозного нажатия колодок

Коэффициент трения φк зависит от скорости

движения, силы нажатия К колодки на колесо и вычисляется для композитных

тормозных колодок по формуле:

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10

|

Рис. 3.4 Схема установочных размеров тормозного цилиндра и

его рычагов

Рис. 3.4 Схема установочных размеров тормозного цилиндра и

его рычагов