|

|

МЕНЮ

|

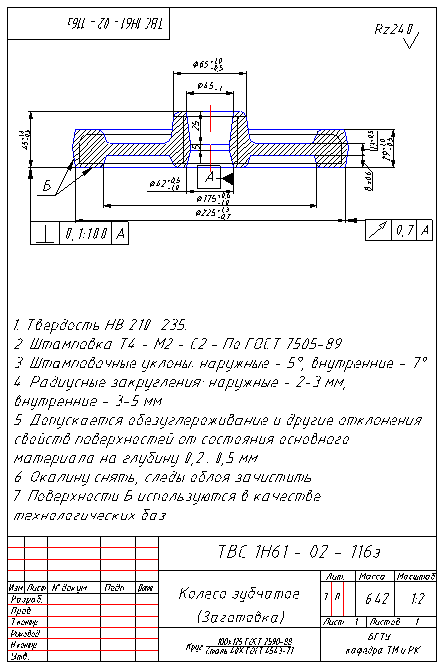

Учебное пособие: Технологии машиностроенияИсходные данные для выбора заготовки ― это чертеж детали с техническими требованиями на изготовление, с указанием массы и марки материала; годовой объем выпуска и принятый тип производства, данные о технологических возможностях и ресурсах предприятия и др. С их учетом принимают метод получения заготовки и разрабатывают чертеж. Чертеж заготовки вычерчивают с необходимым количеством проекций разрезов и сечений. На каждую из обрабатываемых поверхностей устанавливают припуск. Величину припуска принимают по таблицам из указанной литературы. На самые ответственные функциональные поверхности деталей величину припуска определяют расчетно-аналитическим способом (см. раздел 8). Номинальные размеры заготовок получают суммированием (для отверстий вычитанием) номинальных размеров деталей с величиной принятого припуска. Предельные отклонения (или допуски) размеров устанавливают исходя из достигаемой точности (исходного индекса и класса точности Тi ) получения заготовки принятым способом [ 5, 7, 10, 15] и др. Одновременно на чертеже обязательно указывают необходимые технические требования к заготовке: твердость материала, обычно в единицах Бриннеля (HB); точность; символами ЕСКД ― допустимые погрешности формы и расположения поверхностей; номинальные значения и предельные отклонения технологических уклонов, радиусов, переходов; степень и методы очистки поверхностей (травлением, галтовкой, дробеметной очисткой и т.д.); способы устранения дефектов поверхностей (вмятин, зажимов, утяжек, смещение плоскостей и пр.); способы и качество предварительной обработки (например, обдирка, обрезка, правка, зацентровка и др.); методы контроля размеров и твердости (визуальный, по шаблонам, ультразвуковой и др.); поверхности, принимаемые за черновые технологические базы и т.д. В соответствии с ГОСТ 26645―85 в технических требованиях чертежа отливки должны быть указаны нормы точности отливки [30, c. 219-241]. Их приводят в следующем порядке: класс размерной точности отливки (обязательно), степень коробления, степень точности поверхностей, класс точности массы (обязательно) и допуск смещения отливки. Например, для отливки 8-го класса размерной точности, 5-й степени коробления, 4-й степени точности поверхностей, 7-го класса точности массы с допуском смещения 0,8 мм: точность отливки 8-5-4-7 см 0,8 (ГОСТ 26645―85.) Допускаются ненормируемые показатели точности отливок заменять нулями, а обозначение смещения опускать ,тогда: точность отливки 8-0-0-7 (ГОСТ 26645―85.) В технических требованиях к чертежам поковок из стали, получаемых методами горячей ковки (ГОСТ 7505―89), предусматриваетя отражать их конструктивные характеристики [30, табл. 24-37 на с. 254―266]: 1. Класс точности (Т1, Т2, Т3, Т4 и Т5) ― устанавливают в зависимости от технологического процесса и оборудования для изготовления поковки, а также исходя из предъявляемых требований к точности ее размеров. 2. Группу стали (М1, М2 и М3) ― указывают процентное содержание углерода и легирующих элементов в материале поковки. 3. Степень сложности (С1, С2, С3 и С4), являющуюся одной из конструктивных характеристик формы поковок (качественно оценивающих ее), а также используемой при назначении припусков и допусков. 4. Конфигурацию поверхности разъема штампа: П ― плоская; Ис ― симметрично изогнутая; Ин ― несимметрично изогнутая. От этих характеристик зависят исходный индекс [30, табл.27], допуски на размеры и отклонения формы и расположения поверхностей. Чертежи заготовок вычерчивают в том же масштабе и на таких же форматах, на каких изображены детали. В контуры заготовки синим цветом или тонкими черными линиями вписывают контуры детали. Массу заготовки рассчитывают по номинальным размерам. В конечном счете, чертеж и технические требования должны содержать достаточно информации для разработки рабочей документации по изготовлению заготовок в заготовительных цехах реальных производств. В пояснительной записке чертеж заготовки располагают непосредственно за текстом. При выборе заготовки студенты сравнивают 2―3 возможных способа ее изготовления. Из альтернативных принимают наиболее рентабельный, причем рентабельность способа следует обстоятельно и корректно обосновать. Текст пояснительной записки вместе с чертежом заготовки, экономическими расчетами и выводами не должен превышать 2,5―3 с. Пример 3. Выбрать рациональный способ получения и составить чертеж заготовки детали (рис.1) для изготовления в условиях серийного производства с N = 4800 шт. в год. Заготовки зубчатых колес

подобной формы при серийном их выпуске обычно получают штамповкой в открытых

штампах на молотах или кривошипных горячештамповочных прессах (КГШП). В

литературе [10, 14, 17] указывается, что штамповка на КГШП обеспечивает

изготовление относительно точных поковок без сдвига в плоскости разъема, у

которых припуски на 30% меньше, чем у заготовок, получаемых на молотах.

Производительность штамповки на прессах в 1,5―2 раза выше, чем на

молотах; работа происходит без ударов. На прессах штампуют и прошивают

отверстия. Поковки, получаемые на КГШП, позволяют несколько снизить объем

механической обработки и обеспечивают коэффициент использования материала в

пределах В

случае получения заготовок из проката объем механической обработки резко

возрастает, а величина Следовательно, наиболее рациональным способом получения заготовки допустимо считать штамповку на КГШП. Спроектируем чертеж заготовки (см. рис. 2). Далее по табл. 22 [30, с.247] определим припуски на обрабатываемые поверхности, соответствующие ГОСТ 7505―89, с учетом которых расчетная масса заготовки составит G = 6,42 кг. По указанному стандарту материал поковки ― сталь 40Х ―относится к группе сталей М2, табл.24 [30, с.255]; конфигурация заготовки соответствует поковке степени сложности С2 [30, с. 256]; класс точности ― Т4 (поковки, получаемые в открытых штампах на ГКШП, табл. 25 [30, с. 255]). Для сочетания G = 6,42 с М2, С2 и Т4 исходный индекс 14, табл. 27 [30, с. 257]. Пользуясь полученным значением индекса по табл. 28 [30, с. 260], установим и перенесем на чертеж допуски и предельные отклонения на диаметр венца 225 мм, толщину венца 29 мм, длину ступицы 45 мм и прочие размеры заготовки колеса. Закончим оформление чертежа записью необходимого минимума технических требований (см. чертеж заготовки). Ориентировочная стоимость заготовки по методике [5, с. 31-39] составит, руб:

где

С учетом значений параметров

Стоимость заготовки, полученной на молоте, в связи с увеличением припусков и общей массы, окажется несколько выше.

Стоимость

заготовки из проката стали 40Х стоимостью

Длина

детали

где

По

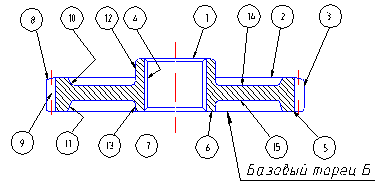

формуле (а) Таким образом, вариант получения заготовки на КГШП следует считать наиболее приемлемым. 5. ВЫБОР СПОСОБОВ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И НАЗНАЧЕНИЕ ТЕХНОЛОГИЧЕСКИХ БАЗ Каждая деталь может быть представлена в виде сочетания таких элементарных поверхностей, , как: плоскости, цилиндры, конусы, торы и пр. Более сложные поверхности: винтовые, шлицевые, зубчатые и другие фигурные встречаются реже. Многолетней практикой установлены типовые способы механической обработки для каждой элементарной поверхности. Выбор того или иного способа определяется комплексом факторов, среди которых учитывают конфигурацию, габаритные размеры, материал и массу детали; объем выпуска, принятые тип и форму организации производства; имеющиеся в распоряжении оборудование и оснастка и др. К главным факторам непременно относят точность, производительность и рентабельность каждого способа. Например, получить плоскую поверхность небольшой площади с примерно одинаковыми качествами на детали из чугуна можно: цилиндрическим (встречным и попутным) и торцовым фрезерованием; точением, строганием и протягиванием; шабрением; периферийным, торцовым или ленточным шлифованием и т.д. Выбор способа тесно связан еще и со стадией (этапом) процесса обработки. Обдирочная, предварительная (черновая), промежуточная (чистовая) и окончательная (отделочная, тонкая) обработки одной и той же поверхности, чаще выполняются разными способами. Например, черновое и чистовое зенкерование отверстия, а затем развертывание или шлифование (после термообработки). С различными способами механической обработки поверхностей студенты знакомятся при изучении курсов "Технология конструкционных материалов", "Теория резания", "Электрофизические, электрохимические и механические способы обработки", "Металлорежущие станки", "Проектирование режущего инструмента",а также во время проведения производственных практик. Они подробно изложены в учебниках [9, 12, 17 и др.] Выбор конкретного метода обработки производят с помощью таблиц средней экономической точности различных способов обработки, публикуемых в справочных изданиях [10, 15, 23, 30 и пр.]. Пользуясь приобретенными знаниями и литературой, студенты перед составлением техпроцесса изготовления детали намечают рациональные способы обработки каждой из ее поверхностей. Параллельно с выбором метода обработки конкретной поверхности решаются вопросы базирования и закрепления заготовки на станке или в приспособлении. В условиях единичного и мелкосерийного производства часто используют проверочные базы. Положение заготовки на станке определяют с помощью разметки и выверки, а для закрепления широко используют ручные механические зажимы. В серийном и массовом производстве в основном пользуются контактными (установочными) и настроечными базами. Контактные базы всегда соприкасаются с опорами приспособлений. Настроечные базы при выполнении технологической операции образуются за один установ с другими обрабатываемыми поверхностями. Их особенно эффективно используют при многоинструментальной обработке на станках-автоматах и полуавтоматах, в автоматических линиях и пр. В таких случаях для закрепления заготовки чаще применяют пневматические, гидравлические и прочие высокопроизводительные зажимные устройства, обеспечивающие надежное закрепление заготовок с постоянными силами. Все обрабатываемые поверхности связывают с технологическими базами непосредственными размерами. Совмещение технологических баз с конструкторскими и измерительными позволяет исключить погрешность базирования и выполнить размеры с использованием полного поля допуска, установленного конструктором. В целях уменьшения погрешностей в расположении поверхностей следует в качестве баз на всех операциях по возможности использовать одни и те же поверхности. При несоблюдении принципов совмещения и постоянства баз студентам обязательно следует выполнить размерный анализ, т. е. произвести пересчет выполняемых размеров и назначить на них технологические допуски. В качестве баз выбираются поверхности простейшей геометрической формы: плоскости, цилиндры и пр. При отсутствии на заготовке поверхностей, удобных для базирования, базы создают искусственно. Назначение технологических баз в каждом случае производят одновременно с определением способа обработки поверхностей. Объем текста пояснительной записки ― 1―2 с. С учетом выбранных способов обработки в дальнейшем проектируют маршрут выполнения технологических операций. Пример 4. Назначить технологические базы и выбрать способы обработки всех поверхностей детали по чертежу рис.1 в условиях серийного производства. Чертеж заготовки детали дан на рис.2. Для выполнения задания темы составим эскиз детали (рис.3), на котором все основные поверхности пронумеруем цифрами. Производства с серийным выпуском продукции оснащают, в основном, универсальным оборудованием, приспособлениями и пользуются стандартным инструментом. Согласно чертежу и техническим требованиям на изготовление детали (см.рис.3) обработке подлежат следующие поверхности: торцы ступицы 1 и 6, торцы венца 2 и 5, наружная поверхность венца 3, отверстие в ступице 4, шлицевая поверхность отверстия 7, скос на венце 8, зубчатая поверхность 9, а также внутренние и наружные фаски на торцах ступицы. Внутренние поверхности венца 10 и 11, наружные ступицы 12 и 13, поверхности реборды 14 и 15 механической обработке не подвергаются. Обработку шлиц 7 в отверстии ступицы можно осуществить долблением, протягиванием, а расточку под протягивание предварительную и чистовую ― резцом или зенкером. Зенкерование более производительно. Окончательную обработку зубьев 9 после закалки венца ТВЧ следует выполнить шлифованием, а нарезание зубьев ― зубофрезерованием. Наружную поверхность 3 и торцы венца 2 и 5 после закалки в целях очистки от окалины и достижения точности следует шлифовать на круглошлифовальном станке. Предварительную и окончательную обработки всех других поверхностей можно производить точением. Таким образом, с учетом рассуждений, предварительно имеем следующие схемы (табл. 4).

Способы обработки поверхностей и технологические базы

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.