|

|

МЕНЮ

|

Дипломная работа: Плазменное поверхностное упрочнение металловДля устранения остаточного аустенита после плазменной закалки была проведена обработка холодом.Известно, что в легированных инструментальных сталях точка конца мартенситного превращения лежит ниже комнатной температуры. При дальнейшем охлаждении в жидком азоте этих сталей происходит мартенситное превращение, и количество остаточного аустенита заметно снижается, табл. 2.8.

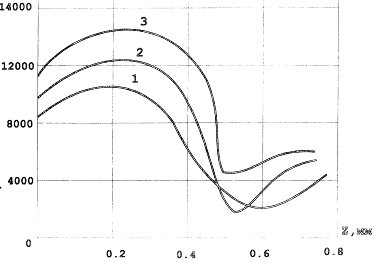

Проведенные исследования показали, что обработка холодом приближает легированные инструментальные стали по твердости к твердым сплавам ( НRСЭ65- 80) и находится на одном уровне с быстрорежущими инструментальными сталями(НRСэ65-69). Однако использование этой Рис. 2.22. Распределение микротвердости по глубине упрочненной зоны на стали после плазменного упрочнения (без оплавления) операции в практических целях очень затруднительно и требует дальнейших исследований. При упрочнении легированных инструментальных сталей отмечается «эффект» максимальной твердости на некоторой глубине от поверхности, рис. 2.22.Призакалкелегированных инструментальных сталей Требуются меньшие скорости охлаждения, чем для углеродистых, т.к. аустенит в них более 13Х(1), стали 9ХС(2), стали 9ХФМ(3) устойчив против распада. Легирующие элементы способны образовывать с углеродом соединения (в виде карбидов, которые удерживают углерод в труднорастворимых соединениях), препятствующие насыщению аустенита. Однако влияние легирующих элементов на микротвердость упрочненного слоя уменьшается с увеличением содержания углерода. Стали, содержание хрома в которых превышает 2-3 %, упрочняются менее эффективно в связи с сильным влиянием легирующих примесей на процесс закалки. Быстрорежущие инструментальные стали Плазменному упрочнению с оплавлением и без оплавления поверхности подвергается уже готовый инструмент, прошедший окончательную термическую обработку, изготовленный из различных марок стали Р18, Р6М5, РУМ4К8. При упрочнении с оплавлением поверхности стали Р18 в зоне оплавления происходит растворение карбидов, повышается степень легирования и устойчивость аустенита. Как следствие этого твердость оказывается ниже, чем твердость стали после обычной термической обработки.

Табл. 2.9. Структура и фазовый состав сталей после плазменной закалки и печного отпуска

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.